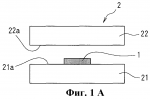

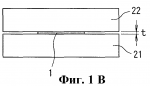

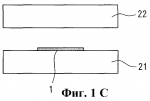

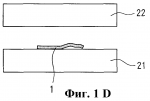

Способ изготовления закуски, закуска и пищевой продукт, подобный закускеПатент на изобретение №: 2294642 Автор: ТАКЕО Хидеки (JP), КАВАМУРА Акико (JP), ХИРОТО Сакико (JP) Патентообладатель: ДЗЕ ОЯЦУ КОМПАНИ, ЛТД. (JP) Дата публикации: 10 Октября, 2005 Начало действия патента: 15 Октября, 2003 Адрес для переписки: 129010, Москва, ул. Б.Спасская, 25, стр.3, ООО "Юридическая фирма Городисский и Партнеры", пат.пов. С.А.Дорофееву Изображения    Изобретение относится к пищевой промышленности, а именно к производству закуски. Один из вариантов осуществления предложенного способа предусматривает стадию нагревания под давлением, которая включает помещение продукта, содержащего ломтик хлеба или хлебные крошки, между двумя прикладывающими давление поверхностями и нагревание указанного продукта под давлением. Кроме того, возможно изготовление закуски путем раскатывания продукта с последующей стадией нагревания. Также предложена закуска, изготовленная любым из указанных способов, и пищевой продукт, подобный закуске. Данная группа изобретений позволяет получить продукт, имеющий текстуру, подобную текстуре картофельных чипсов, при том, что они приготовлены из хлеба. 4 н. и 9 з.п. ф-лы, 23 ил. Настоящее изобретение относится к способу изготовления закуски (легко захватываемого рукой пищевого продукта, изготавливаемого главным образом из картофеля или зерна), а также к закуске и пищевому продукту типа закуски. Согласно исследованию доли закусок в обороте рынка Японии по типу продукта, на первом месте в списке стоят продукты, изготовленные из картофеля, составляющие около 58 % продаж, на втором месте стоят продукты, изготовленные из кукурузы, составляющие около 30 % продаж, и на третьем месте стоят продукты, изготовленные из пшеницы, составляющие около 9 % продаж. Другими словами, продукты, изготовленные из этих трех продуктов, занимают большую долю продаж на рынке. Несмотря на тот факт, что пшеница потребляется в мире в наибольших количествах, очень небольшое количество типов закусок изготовляют из пшеничной муки, при этом "Kappa Ebisen" (зарегистрированный товарный знак) и "Baby Star Ramen" (зарегистрированный товарный знак) совместно составляют около 56% продаж на рынке закусок, изготовленных из пшеницы. На описанном выше рынке продажи закусок выровнялись, и даже если разработаны изделия из новых продуктов, отличных от упомянутых выше трех основных продуктов, они еще не заняли прочного положения на рынке. С другой стороны, по мере старения населения во всем мире, с годами становятся все более актуальной полезность продуктов для здоровья и в результате появляется потребность в закусках, изготовленных с учетом пользы для здоровья. Поскольку они содержат большое количество масла, картофельные чипсы не могут рассматриваться как полезные для здоровья. В отличие от этого, практика употребления хлеба установилась во многих странах мира, и хлебу можно придать лучшую репутацию, как полезному для здоровья, посредством использования ржаной или непросеянной пшеничной муки или замешивания теста, смешанного с овощами. В качестве пищевого продукта для вечернего чая, изготовленного из хлеба, как исходного продукта известны только сухарики или продукты на основе сухариков. Сухарики издавна употребляют в качестве выпечки и они хорошо закрепились на рынке. Способ изготовления сухариков содержит процесс нарезки хлеба, процесс заправки пряностями и процесс сушки. Например, сухарики изготовляют посредством нарезки хлеба на тонкие и небольшие ломтики и посыпки сахарной пудрой, смешанной с яичным белком, и затем повторного выпекания. Текстуру сухариков вы ощущаете как близкую к текстуре сухого печенья. Сухарики в качестве закуски, изготовленные с размерами, обеспечивающими легкое захватывание рукой, доступны на рынке, но текстура, которую вы ощущаете, близка к текстуре сухого печенья, но не к текстуре картофельных чипсов. Технология, наиболее близкая к способу, соответствующему настоящему изобретению, описана в JP-А-5-227890. Способ, описанный в этой Patent Gazette, содержит смешивание одного или не менее двух сортов продуктов, подобранных из пшеничной муки, кукурузной муки и картофельного порошка с водой, преобразование смеси в вязкое тесто с Между тем, в качестве способа получения продуктов питания для вечернего чая, изготовленных из хлеба, не существует какого-либо другого обычного способа, кроме указанного выше способа изготовления сухариков. Целью настоящего изобретения является получение закусок, имеющих текстуру, подобную текстуре картофельных чипсов, при том, что они приготовлены из продуктов, отличных от картофеля, например из хлеба. Другой целью настоящего изобретения является получение продуктов питания для вечернего чая, приготовленных из хлеба в качестве исходного продукта, которые отличны от сухариков и продуктов, подобных сухарикам. Описание изобретения Для достижения указанных выше целей настоящее изобретение предлагает способ изготовления закуски, который включает процесс нагревания под давлением, в котором продукт, содержащий хлеб, помещают между двумя прикладывающими давление поверхностями и нагревают под давлением. Согласно этому способу, благодаря указанному выше процессу нагревания под давлением можно получать обработанный продукт (неприправленную закуску) в форме пластинки с поверхностями, соответствующими прикладывающим давление поверхностям, который имеет содержание влаги, меньшее, чем содержание влаги в исходном продукте. В указанном выше процессе нагревания под давлением посредством сжатия продукта с содержанием влаги, составляющим 20-40 вес.%, с уменьшением его толщины, например, не менее чем на 15 % и не более чем на 70% исходной толщины продукта и не менее чем на 1,0 мм и не более чем на 5,0 мм, может быть получен обработанный продукт с содержанием влаги, например, составляющим не менее 1,0 и не более 5,9 вес.%. Текстура этого обработанного продукта близка к текстуре картофельных чипсов. Настоящее изобретение предлагает способ изготовления закуски (первый способ), содержащий процесс нагревания под давлением, в котором продукт, содержащий хлеб, помещают между двумя прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не уменьшится до заданного значения, которое меньше значения исходного содержания влаги в продукте (например, не менее 6,0 вес.% и ниже содержания влаги в исходном продукте). После процесса нагревания под давлением способ также содержит последующий процесс сушки без приложения давления. Настоящее изобретение предлагает способ изготовления закуски (второй способ), содержащий нагревание под давлением, в котором продукт, содержащий хлеб, помещают между двумя прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не уменьшится до заданного значения, которое меньше значения исходного содержания влаги в продукте (например, не более 5,9 вес.%). Согласно первому и второму способам, соответствующим настоящему изобретению, сжатие прикладывающими давление поверхностями не включает раскатывание парой валков. Другими словами, процесс нагревания под давлением согласно первому и второму способам, соответствующим настоящему изобретению, соответствует так называемому формованию под давлением, когда обе прикладывающие давление поверхности входят в контакт со всеми поверхностями продукта одновременно. Согласно первому и второму способам, соответствующим настоящему изобретению, в качестве прикладывающих давление поверхностей можно использовать плоские или изогнутые поверхности. Обработанный продукт, полученный с использованием плоских поверхностей в качестве прикладывающих давление поверхностей и согласно первому способу, формируют так, что, по меньшей мере, его внешние кромки закручены. Обработанный продукт, полученный с использованием плоских поверхностей в качестве прикладывающих давление поверхностей и согласно второму способу, формируют так, что он имеет форму по существу плоской пластинки. Обработанный продукт, полученный с использованием изогнутых поверхностей в качестве прикладывающих давление поверхностей и согласно первому способу, формируют так, что он следует этим изогнутым поверхностям и имеет закрученные внешние кромки. Особенно когда в качестве прикладывающих давление поверхностей используют поверхности, изогнутые в форме дуги (дугообразные поверхности), продукт имеет закрученную конфигурацию, в которой концевые части круглой дуги дугообразной конфигурации приближены друг к другу, и иногда получают обработанный продукт в форме палочки, если закручивание происходит в избыточной степени. Продукт, изготовленный с использованием изогнутых прикладывающих давление поверхностей и согласно второму способу, формируют в конфигурации, которая по существу следует конфигурации изогнутых прикладывающих давление поверхностей. Настоящее изобретение предлагает способ изготовления закуски (третий способ), содержащий раскатывание продукта, содержащего хлеб (сжатие продукта посредством его прохождения через пару валков), и затем нагревание раскатанного продукта, пока содержание влаги в нем не снизится до заданного значения (например, 5,9 вес.%), меньшего, чем исходное значение для исходного продукта. Согласно третьему способу, соответствующему настоящему изобретению, посредством раскатывания хлеба толщиной не менее 5 мм между валками при зазоре между валками, не превышающем 2,0 мм (предпочтительно, не более 1,0 мм), хлебу придают такую конфигурацию, что, по меньшей мере, его внешние кромки закручены, и последующий процесс нагревания уменьшает содержание влаги до заданного значения, которое меньше значения исходного содержания влаги в исходном продукте. В результате этого, согласно третьему способу, соответствующему настоящему изобретению, получают обработанный продукт (неприправленную закуску) в такой конфигурации, что, по меньшей мере, его внешние кромки закручены, и содержание влаги в нем меньше содержания влаги в исходном продукте. Посредством раскатывания исходного продукта, имеющего содержание влаги, составляющее, например, 15-40 вес.%, до толщины, составляющей не менее 5 % и не более 30 % толщины исходного продукта и не менее 1,0 мм и не более 5,0 мм, и посредством осуществления последующего нагревания получают обработанный продукт с содержанием влаги не менее 1,0 вес.% и не более 5,9 вес.%. Текстура этого обработанного продукта близка к текстуре картофельных чипсов. Согласно третьему способу, соответствующему настоящему изобретению, отрезанный ломтик хлеба, имеющий толщину не менее 5 мм и содержание влаги не менее 20,0 вес.%, раскатывают при зазоре между валками, не превышающем 1 мм, и затем нагревают, пока содержание влаги не снизится до не более 5,0 вес.%, посредством чего получают обработанный продукт, имеющий текстуру, близкую к текстуре картофельных чипсов. Согласно третьему способу, соответствующему настоящему изобретению, отрезанный ломтик масляного рулета, имеющий толщину не менее 10 мм и содержание влаги, составляющее 15,0 вес.%, раскатывают при зазоре между валками, не превышающем 1 мм, и затем нагревают, пока содержание влаги не снизится до не более 5,0 вес.%, в результате чего получают обработанный продукт, имеющий текстуру, близкую к текстуре картофельных чипсов. Согласно первому-третьему способам, соответствующим настоящему изобретению, благодаря использованию продуктов, содержащих хлеб, можно получать " закуску, изготовленную из хлеба, с текстурой, близкой к текстуре картофельных чипсов". В отличие от картофельных чипсов, эта закуска не требует обжаривания в масле и, таким образом, соответствует современной тенденции сохранения здоровья. В числе продуктов, используемых согласно способам, соответствующим настоящему изобретению, находятся: (1) хлеб без коричневой корки, (2) хлеб с коричневой коркой и (3) крошки измельченного хлеба. Более конкретными формами указанных выше вариантов (1) и (2) являются (4) ломтики хлеба не тоньше 1 мм (не более 50 мм) с удаленной коричневой коркой и (5) ломтики хлеба не тоньше 1 мм (не более 50 мм) с коркой, оставленной вдоль внешних кромок. Более конкретной формой варианта (3) являются (6) крошки, полученные посредством измельчения коричневой корки хлеба. Сорта хлеба, используемые в качестве исходного продукта согласно настоящему изобретению, включают обычный хлеб, французский батон, хлебные рулеты, домашний хлеб, сдобные булочки и любые другие сорта хлеба, классифицируемые как "хлеб". Настоящее изобретение также предлагает закуски и пищевой продукт, подобный закуске, изготавливаемые способами, соответствующими настоящему изобретению. Следует отметить, что указанные выше пищевые продукты, подобные закуске, являются пищевыми продуктами, не классифицируемыми как пищевые продукты для вечернего чая (несущественные пищевые продукты, отличные от основной пищи) и изготавливаемыми с текстурой и конфигурацией, пригодными для употребления в качестве закусок. Способы, соответствующие настоящему изобретению, могут применяться посредством использования "продуктов с влажностью (содержанием влаги, например, не меньше 10 вес.%)", отличной от влажности хлеба. В качестве "продуктов с влажностью (содержанием влаги, например, не меньше 10 вес.%)" могут использоваться пищевые продукты, подобные хлебу, которые обрабатывают посредством выпекания, обработки паром или подобным способом до состояния, в котором продукты содержат пузырьки воздуха, и которые изготовляют из зерна, такого как рис, ячмень, пшеница, овес, итальянское просо, петушье просо, обычное просо и кукуруза. Краткое описание чертежей Фиг.1А-1Е - схемы последовательных процессов способов первого и пятого вариантов осуществления настоящего изобретения; фиг.2 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим первому варианту осуществления настоящего изобретения; фиг.3А-3С - схемы последовательных процессов способов осуществления второго и шестого вариантов осуществления настоящего изобретения; фиг.4 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим второму варианту осуществления настоящего изобретения; фиг.5А-5D - схемы последовательных процессов способов осуществления третьего и седьмого вариантов осуществления настоящего изобретения; фиг.6 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим третьему варианту осуществления настоящего изобретения; фиг.7А-7С - схемы последовательных процессов способов осуществления четвертого и восьмого вариантов осуществления настоящего изобретения; фиг.8 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим четвертому варианту осуществления настоящего изобретения; фиг.9 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим пятому варианту осуществления настоящего изобретения; фиг.10 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим шестому варианту осуществления настоящего изобретения; фиг.11 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим седьмому варианту осуществления настоящего изобретения; фиг.12 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим восьмому варианту осуществления настоящего изобретения; фиг.13А-13Е - схемы последовательных процессов способа осуществления девятого варианта осуществления настоящего изобретения; фиг.14 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим девятому варианту осуществления настоящего изобретения; фиг.15А-15С - схемы последовательных процессов способа осуществления десятого варианта осуществления настоящего изобретения; фиг.16 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим десятому варианту осуществления настоящего изобретения; фиг.17А-17D - схемы последовательных процессов способа осуществления одиннадцатого варианта осуществления настоящего изобретения; фиг.18 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим одиннадцатому варианту осуществления настоящего изобретения; фиг.19А-19С - схемы последовательных процессов способа осуществления двенадцатого варианта осуществления настоящего изобретения; фиг.20 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим двенадцатому варианту осуществления настоящего изобретения; фиг.21А и 21В - схемы последовательных процессов способа осуществления тринадцатого варианта осуществления настоящего изобретения; фиг.22 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим тринадцатому варианту осуществления настоящего изобретения; фиг.23 - вид в перспективе, показывающий конфигурацию закуски, полученной способом, соответствующим четырнадцатому варианту осуществления настоящего изобретения; Наилучший способ осуществления изобретения (Первый вариант осуществления изобретения) Способ изготовления закуски, соответствующий первому варианту осуществления настоящего изобретения, будет описан со ссылками на фиг.1А-1Е и 2. Согласно этому способу, в качестве исходного продукта используют отрезанный ломтик хлеба толщиной, не превышающей 1 мм, с удаленной коричневой коркой и помещают между двумя плоскими прикладывающими давление поверхностями и нагревают при приложении давления, пока содержание влаги в продукте не снизится до заданного значения, которое меньше значения исходного содержания влаги в исходном продукте (например, не ниже 6,0 вес.% и ниже исходного содержания влаги в исходном продукте), и после нагревания продукт сушат без приложения давления (посредством дополнительного выполнения этого процесса сушки получают обработанный продукт с закрученными внешними кромками). В первую очередь с хлеба, доступного на рынке (с содержанием влаги, составляющим, например, около 35 вес.%), при помощи резальной машины удаляют всю коричневую корку. Затем посредством дополнительной резки этого хлеба при помощи резальной машины получают белый (без корки) нарезанный хлеб ломтиками размером 50 мм х 30 мм х 10 мм (толщина). Затем, как показано на фиг.1А, этот хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 пара плоских прикладывающих давление поверхностей составлена верхней поверхностью 21а нижней части 21, выполненной из стали, и нижней поверхностью 22а верхней части 22, выполненной из стали. Хлеб 1 помещают на верхнюю поверхность 21а нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.1В, верхнюю часть 2 опускают для сжатия хлеба 1, пока зазор между двумя прикладывающими давление поверхностями 21а и 22а не станет заданным зазором t. Зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной получаемого обработанного продукта. В этом состоянии хлеб одновременно нагревают и прикладывают к нему давление, удерживая его при заданной температуре и давлении в течение заданного периода времени, пока содержание влаги не достигнет, например, около 30 вес.%. По истечении заданного периода времени, как показано на фиг.1С, верхнюю часть 22 поднимают, и давление прекращается. В этом состоянии, хотя хлеб 1 был сдавлен в пластину, ввиду все еще высокого содержания влаги в хлебе, с течением времени его плоская форма изменяется в конфигурацию, имеющую немного изогнутую часть, как показано на фиг.1D. Затем, как показано на фиг.1Е, хлеб 1 извлекают и помещают в воздушную сушилку 3, где содержат при заданной температуре в течение заданного периода времени для сушки горячим воздухом, пока содержание влаги в хлебе 1 не снизится, например, до 5,9 вес.% или ниже. Таким образом, получают обработанный продукт с конфигурацией, в которой внешние кромки закручены, например, как показано на фиг.2. Затем посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи, обработанный продукт, показанный на фиг.2, был получен следующим образом. С хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) с содержанием влаги 36,3 вес.% и содержанием масла 2,5 вес.%, была удалена вся корка, резальной машиной был отрезан ломтик хлеба размером 50 мм х 30 мм х 10 мм (толщина), и ломтик был использован в качестве исходного продукта. Указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 60°С, давление 4,9 х 10 -1 МПа и время 90 сек, и условия сушки составляли 90°С в течение 30 мин. Содержание влаги в хлебе сразу после нагревания составляло 29,1 вес.%, толщина хлеба сразу после нагревания составляла 1,7 мм, содержание влаги в хлебе (обработанном продукте) после сушки составляло 4,5 вес.%, и толщина хлеба (обработанного продукта) после сушки составляла 1,7 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. (Второй вариант осуществления изобретения) Способ изготовления закуски, соответствующий второму варианту осуществления настоящего изобретения, будет описан со ссылками на фиг.3А-3С и 4. Согласно этому способу, ломтик, отрезанный от хлеба как исходного продукта, с удаленной коричневой коркой и толщиной не менее 1 мм помещают между двумя плоскими прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения (например, не более 5,9 вес.%), которое меньше исходного содержания влаги в исходном продукте. Начиная процесс с использованием хлеба, доступного на рынке (хлеба с содержанием влаги, например, около 35 вес.%), при помощи резальной машины удаляют всю коричневую корку. Затем посредством резки хлеба при помощи резальной машины получают ломтик белого (без корки) хлеба размером 50 мм х 30 мм х 10 мм (толщина). Затем, как показано на фиг.3А, хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 пара плоских прикладывающих давление поверхностей составлена верхней поверхностью 21а нижней части 21, выполненной из стали, и нижней поверхностью 22а верхней части 22, выполненной из стали. Хлеб 1 помещают на верхнюю поверхность 21а нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.3В, верхнюю часть 22 опускают для сжатия хлеба 1, пока расстояние между двумя прикладывающими давление поверхностями 21а и 22а не достигнет заданного зазора t. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной получаемого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не достигнет, например, около 5 вес.%. По истечении заданного периода времени, как показано на фиг.3С, верхнюю часть 22 поднимают и сжатие прекращается. В этом состоянии хлеб 1 расплющен в конфигурацию по существу плоской пластинки. Таким образом, получают обработанный продукт, имеющий по существу плоскую конфигурацию, например, как показано на фиг.4. Посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи обработанный продукт, показанный на фиг.4, был получен следующим образом. С хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) с содержанием влаги 36,3 вес.% и содержанием масла 2,5 вес.%, была удалена вся корка, резальной машиной был отрезан ломтик хлеба размером 50 мм х 30 мм х 10 мм (толщина), и ломтик был использован в качестве исходного продукта. Указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 130°С, давление 4,9 х 10 -1 МПа и время 120 сек. Содержание влаги в обработанном продукте составляло 4,8 вес.%, и толщина составляла 1,3 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. (Третий вариант осуществления изобретения) Способ изготовления закуски согласно третьему варианту осуществления настоящего изобретения будет описан со ссылками на фиг.5А-5D и 6. Согласно этому способу, в качестве исходного продукта используют ломтик, отрезанный от хлеба с удаленной коричневой коркой, имеющий толщину не менее 1 мм, который помещают между двумя изогнутыми прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения, которое меньше исходного содержания влаги в исходном продукте (значение не меньше 6,0 вес.% и меньше исходного содержания влаги в исходном продукте), и после нагревания продукт сушат без приложения давления (в результате указанного выше процесса сушки получают обработанный продукт с закрученными внешними кромками). Сначала с хлеба, доступного на рынке (хлеба с содержанием влаги, например, около 35 вес.%), при помощи резальной машины удаляют всю коричневую корку. Затем при помощи резальной машины хлеб режут для получения ломтика белого (без корки) хлеба размером 50 мм х 30 мм х 10 мм (толщина). Затем, как показано на фиг.5А, хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 на верхней поверхности нижней части 21, выполненной из стали, сформированы с заданными интервалами дугообразные вогнутые поверхности 21b, и на нижней поверхности верхней части 22, выполненной из стали, сформированы выпуклые поверхности 22b, которые соответствуют вогнутым поверхностям 21b. Вогнутая поверхность 21b и выпуклая поверхность 22b составляют пару прикладывающих давление поверхностей, изогнутых в дугообразной конфигурации. Хлеб 1 помещают на вогнутую поверхность 21b нижней части 21 прессующего устройства 2. В этих условиях, как показано на фиг.5В, верхнюю часть 22 опускают, пока расстояние между парой из вогнутой поверхности 21b и выпуклой поверхности 22b не достигнет заданного зазора t для сжатия хлеба 1. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не снизится, например, до около 30 вес.%. По истечении заданного периода времени, как показано на фиг.5С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии хлеб 1 имеет форму дугообразной пластинки, которая имеет вогнутую поверхность 11, соответствующую вогнутой поверхности 21b как одной сжимающей поверхности, и выпуклую поверхность 12, соответствующую выпуклой поверхности 22b как другой сжимающей поверхности. Имея все еще высокое содержание влаги, этот хлеб 1 имеет такую конфигурацию, в которой вогнутая поверхность 12 и выпуклая поверхность 11 частично отклоняются от круглой дуги дугообразной конфигурации. Затем, как показано на фиг.5D, хлеб 1 извлекают и помещают в воздушную сушилку 3, где содержат при заданной температуре в течение заданного периода времени для сушки горячим воздухом, таким образом, чтобы содержание влаги в хлебе 1 снизилось до уровня, например, не выше 5,9 вес.%. Таким образом, получают обработанный продукт с конфигурацией, в которой внешние кромки закручены так, что концевые части круглой дуги дугообразной конфигурации сближаются друг с другом. В некоторых случаях, когда закручивание происходит в избыточной степени, может быть получен обработанный продукт в форме палочки, как показано на фиг.6. Затем посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски может быть завершено. В этой связи, обработанный продукт, показанный на фиг.6, был получен следующим образом. С хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) с содержанием влаги 36,3 вес.% и содержанием масла 2,5 вес.%, была удалена вся корка, резальной машиной был отрезан ломтик хлеба размером 50 мм х 30 мм х 10 мм (толщина), и ломтик был использован в качестве исходного продукта. Указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 60°С, давление 4,9 х 10-1 МПа и время 90 сек, и условия сушки составляли 90°С в течение 30 мин. Содержание влаги в хлебе сразу после нагревания под давлением составляло 28,0 вес.%, толщина хлеба сразу после нагревания под давлением составляла 1,9 мм, содержание влаги в хлебе (обработанном продукте) после сушки составляло 4,5 вес.%, и толщина хлеба (обработанного продукта) составляла 1,8 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Обработанные продукты в форме палочек, такие как показанный на фиг.6, дают преимущество, состоящее в том, что они могут быть упакованы в контейнер в вертикальном положении таким образом, что они могут быть плотно упакованы в контейнере и их можно легко захватывать при употреблении. (Четвертый вариант осуществления изобретения) Способ изготовления закуски согласно четвертому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.7А-7С и 8. Этот способ содержит нагревание под давлением, когда в качестве исходного продукта используют ломтик, отрезанный от хлеба с удаленной коричневой коркой, имеющий толщину не менее 1 мм, который помещают между двумя изогнутыми в дугообразной конфигурации прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения (например, не больше 5,9 вес.%), которое меньше исходного содержания влаги в исходном продукте. Сначала с хлеба, доступного на рынке (хлеба с содержанием влаги, например, около 35 вес.%), при помощи резальной машины удаляют всю коричневую корку. Затем при помощи резальной машины хлеб режут для получения ломтика белого (без корки) хлеба, например, размером 50 мм х 30 мм х 10 мм (толщина). Затем, как показано на фиг.7А, этот хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 на верхней поверхности нижней части 21, выполненной из стали, сформированы с заданными интервалами дугообразные вогнутые поверхности 21b, и на нижней поверхности верхней части 22, выполненной из стали, сформированы выпуклые поверхности 22b, которые соответствуют вогнутым поверхностям 21b. Вогнутая поверхность 21b и выпуклая поверхность 22b составляют пару прикладывающих давление поверхностей, изогнутых в дугообразной конфигурации. Хлеб 1 помещают на вогнутую поверхность 21b нижней части 21 прессующего устройства 2. В этих условиях, как показано на фиг.7В, верхнюю часть 22 опускают, пока расстояние между парой из вогнутой поверхности 21b и выпуклой поверхности 22b не достигнет заданного зазора t для сжатия хлеба 1. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не снизится, например, до около 5 вес.%. По истечении заданного периода времени, как показано на фиг.7С, верхнюю часть 2 поднимают, и сжатие прекращается. В этом состоянии хлеб 1 имеет форму дугообразной пластинки, которая имеет вогнутую поверхность 11, соответствующую вогнутой поверхности 21b как одной сжимающей поверхности, и выпуклую поверхность 12, соответствующую выпуклой поверхности 22b как другой сжимающей поверхности. В результате, как показано, например, на фиг.8, может быть получен обработанный продукт в конфигурации, в которой короткие стороны прямоугольника изогнуты по круглой дуге. Посредством нанесения приправ или подобных средств на этот обработанный продукт завершают изготовление закуски. В этой связи, обработанный продукт, показанный на фиг.8, был получен следующим образом. С хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) с содержанием влаги 36,3 вес.% и содержанием масла 2,5 вес.%, была удалена вся корка, резальной машиной был отрезан ломтик хлеба размером 50 мм х 30 мм х 10 мм (толщина), и ломтик был использован в качестве исходного продукта. Указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 130°С, давление 4,9 х 10-1 МПа и время 120 сек. Содержание влаги в обработанном продукте составляло 4,5 вес.%, и толщина составляла 1,0 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Обработанные продукты, такие как показанный на фиг.8, дают преимущество, состоящее в том, что, поскольку они могут быть уложены друг на друга в контейнере, они могут быть плотно составлены стопкой в контейнере и их легко захватывать при употреблении. (Пятый вариант осуществления изобретения) Способ изготовления закуски согласно пятому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.1А-1Е и 9. Согласно этому способу, используют нагрев, когда в качестве исходного продукта используют ломтик толщиной не меньше 1 мм, отрезанный от хлеба с коричневой коркой, который помещают между двумя плоскими прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения, которое меньше исходного содержания влаги в исходном продукте (например, значения не больше 6,0 вес.% и ниже исходного содержания влаги в исходном продукте), и после нагревания продукт сушат без приложения давления (посредством дополнительного осуществления указанного выше процесса сушки получают обработанный продукт с закрученными внешними кромками). Сначала посредством резки французского батона, доступного на рынке (хлеба с содержанием влаги, например, около 26 вес.%), при помощи резальной машины получают ломтик хлеба с коркой, имеющий по существу эллиптическое сечение с большей осью длиной 80 мм и меньшей осью длиной 40 мм и толщиной около 7 мм. Затем, как показано на фиг.1А, хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 пара плоских прикладывающих давление поверхностей составлена верхней поверхностью 21а нижней части 21, выполненной из стали, и нижней поверхностью 22а верхней части 22, выполненной из стали. Хлеб 1 помещают на верхнюю поверхность 21а нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.1В, верхнюю часть 22 опускают, пока расстояние между двумя прикладывающими давление поверхностями 21а и 22а не достигнет заданного зазора t для сжатия хлеба 1. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной получаемого обработанного продукта. В этом состоянии хлеб нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не достигнет, например, около 25 вес.%. По истечении заданного периода времени, как показано на фиг.1С, верхнюю часть 22 поднимают и сжатие прекращается. В этом состоянии хлеб 1 был сжат в конфигурацию плоской пластинки, но поскольку содержание влаги в хлебе 1 все еще высокое, с течением времени конфигурация хлеба будет изменяться из плоской конфигурации в конфигурацию, которая имеет немного изогнутую часть, как показано на фиг.1D. Затем, как показано на фиг.1Е, хлеб 1 извлекают и помещают в воздушную сушилку 3, где содержат при заданной температуре в течение заданного периода времени для сушки горячим воздухом, пока содержание влаги в хлебе 1 не снизится, например, до 5,9 вес.% или ниже. Благодаря этому процессу получают обработанный продукт, который изогнут вдоль большей оси эллиптической конфигурации, в которой внешние кромки закручены, например, как показано на фиг.9. Затем посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи, обработанный продукт, показанный на фиг.9, был получен следующим образом. От хлеба ("Parisian" (торговая марка), поставляется японской компанией Yamazaki Baking Co.) с содержанием влаги в корке, составляющим 21,0 вес.%, содержанием влаги вне корки, составляющим 26,0 вес.%, и содержанием масла, составляющим 0,9 вес.%, резальной машиной был отрезан ломтик толщиной 7 мм. Ломтик был использован в качестве исходного продукта, и указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 60°С, давление 4,9 х 10-1 МПа и время 40 сек, и условия сушки составляли 90°С в течение 30 мин. Содержание влаги в хлебе сразу после нагревания составляло 25,1 вес.%, толщина хлеба сразу после нагревания составляла 1,6 мм, содержание влаги в хлебе (обработанном продукте) после сушки составляло 4,5 вес.%, и толщина хлеба (обработанного продукта) после сушки составляла 1,7 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Поскольку для получения обработанного продукта указанным выше способом был использован хлеб с коркой, этот обработанный продукт более приятен на вкус, чем изготовленные из хлеба без корки. Другое преимущество этого обработанного продукта состоит в том, что поскольку существует корка вдоль внешних кромок этого обработанного продукта, дробление обработанного продукта при изготовлении обработанного продукта и при транспортировке товара уменьшается. (Шестой вариант осуществления изобретения) Способ изготовления закуски, соответствующий шестому варианту осуществления настоящего изобретения, будет описан со ссылками на фиг.3А-3С и 10. Согласно этому способу, ломтик, отрезанный от хлеба как исходного продукта, с коричневой коркой и толщиной не менее 1 мм помещают между двумя плоскими прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения (например, не более 5,9 вес.%), которое меньше исходного содержания влаги в исходном продукте. Посредством резки французского батона, доступного на рынке (хлеба с содержанием влаги, составляющим например, около 26 вес.%), при помощи резальной машины получают ломтик хлеба с коркой, имеющий толщину около 7 мм, с по существу эллиптическим сечением с большей осью длиной 80 мм и меньшей осью длиной 40 мм. Затем, как показано на фиг.3А, хлеб 1 нагревают под давлением в прессующем устройстве 2. В прессующем устройстве 2 пара плоских прикладывающих давление поверхностей составлена верхней поверхностью 21а нижней части 21, выполненной из стали, и нижней поверхностью 22а верхней части 22, выполненной из стали. Хлеб 1 помещают на верхнюю поверхность 21а нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.3В, верхнюю часть 22 опускают для сжатия хлеба 1, пока расстояние между двумя прикладывающими давление поверхностями 21а и 22а не достигнет заданного зазора t. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной получаемого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не достигнет, например, около 5 вес.%. По истечении заданного периода времени, как показано на фиг.3С, верхнюю часть 22 поднимают и сжатие прекращается. В этом состоянии хлеб 1 сжат в конфигурацию плоской пластинки. Таким образом, получают обработанный продукт, имеющий по существу плоскую конфигурацию, например, как показано на фиг.10. Посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи обработанный продукт, показанный на фиг.10, был получен следующим образом. От французского батона ("Parisian" (торговая марка), поставляемого японской компанией Yamazaki Baking Co.) с содержанием влаги в корке, составляющим 21,0 вес.%, содержанием влаги вне корки, составляющим 26,0 вес.%, и содержанием масла, составляющим 0,9 вес.%, резальной машиной был отрезан ломтик толщиной 7 мм, который был использован в качестве исходного продукта. Указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 140°С, давление 4,9 х 10-1 МПа и время 120 сек. Содержание влаги в обработанном продукте составляло 1,7 вес.%, и толщина составляла 1,3 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Поскольку для получения обработанного продукта указанным выше способом был использован хлеб с коркой, этот обработанный продукт более приятен на вкус, чем изготовленные из хлеба без корки. Другое преимущество этого обработанного продукта состоит в том, что, поскольку существует корка вдоль внешних кромок этого обработанного продукта, дробление обработанного продукта при изготовлении обработанного продукта и при транспортировке товара уменьшается. (Седьмой вариант осуществления изобретения) Способ изготовления закуски согласно седьмому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.5А-5D и 11. Согласно этому способу, в качестве исходного продукта используют ломтик, отрезанный от хлеба с коричневой коркой, имеющий толщину не менее 1 мм, который помещают между двумя изогнутыми в дугообразной конфигурации прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги в исходном продукте не снизится до заданного значения, которое меньше исходного содержания влаги в исходном продукте (значение не меньше 6,0 вес.% и меньше исходного содержания влаги в исходном продукте), и после нагревания продукт сушат без приложения давления (в результате указанного выше дополнительного процесса сушки получают обработанный продукт с закрученными внешними кромками). Сначала посредством резки французского батона, доступного на рынке (хлеба с содержанием влаги, например, 26 вес.%), при помощи резальной машины получают ломтик с коркой, имеющий толщину около 7 мм и по существу эллиптическое сечение, например, с большей осью, составляющей 80 мм, и меньшей осью, составляющей 40 мм. Затем, как показано на фиг.5А, хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 на верхней поверхности нижней части 21, выполненной из стали, сформированы с заданными интервалами дугообразные вогнутые поверхности 21b, и на нижней поверхности верхней части 22, выполненной из стали, сформированы выпуклые поверхности 22b, которые соответствуют вогнутым поверхностям 21b. Вогнутая поверхность 21b и выпуклая поверхность 22b составляют пару изогнутых прикладывающих давление поверхностей. Хлеб 1 помещают на вогнутую поверхность 21b нижней части 21 прессующего устройства 2. В этих условиях, как показано на фиг.5В, верхнюю часть 22 опускают, пока расстояние между парой из вогнутой поверхности 21b и выпуклой поверхности 22b не достигнет заданного зазора t для сжатия хлеба 1. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не снизится, например, до около 25 вес.%. По истечении заданного периода времени, как показано на фиг.5С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии хлеб 1 имеет форму дугообразной пластинки, которая имеет вогнутую поверхность 11, соответствующую вогнутой поверхности 21b как одной сжимающей поверхности, и выпуклую поверхность 12, соответствующую выпуклой поверхности 22b как другой сжимающей поверхности. Имея все еще высокое содержание влаги, этот хлеб 1 имеет такую конфигурацию, в которой вогнутая поверхность 12 и выпуклая поверхность 11 частично отклоняются от круглой дуги дугообразной конфигурации. Затем, как показано на фиг.5D, хлеб 1 извлекают и помещают в воздушную сушилку 3, где содержат при заданной температуре в течение заданного периода времени для сушки горячим воздухом, таким образом, чтобы содержание влаги в хлебе 1 снизилось до уровня, например, не выше 5,9 вес.%. В результате получают обработанный продукт с конфигурацией, в которой внешние кромки закручены так, что концевые части круглой дуги дугообразной конфигурации сближаются друг с другом. В некоторых случаях, когда закручивание происходит в избыточной степени, может быть получен обработанный продукт, показанный на фиг.11. Затем посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски может быть завершено. В этой связи обработанный продукт, показанный на фиг.11, был получен следующим образом. От французского батона ("Parisian" (торговая марка), поставляется японской компанией Yamazaki Baking Co.) с содержанием влаги в корке, составляющим 21,0 вес.%, содержанием влаги вне корки, составляющим 26,0 вес.%, и содержанием масла 0,9 вес.% резальной машиной был отрезан ломтик толщиной 7 мм. Ломтик был использован в качестве исходного продукта, указанный выше зазор t был задан величиной 2 мм, и условия нагревания под давлением составляли температуру 60°С, давление 4,9 х 10 -1 МПа и время 90 сек, и условия сушки составляли 90°С в течение 30 мин. Содержание влаги в хлебе сразу после нагревания под давлением составляло 24,8 вес.%, толщина хлеба сразу после нагревания под давлением составляла 1,6 мм, содержание влаги в хлебе (обработанном продукте) после сушки составляло 1,7 вес.%, и толщина хлеба (обработанного продукта) после сушки составляла 1,6 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Поскольку для получения обработанного продукта указанным выше способом был использован хлеб с коркой, этот обработанный продукт более приятен на вкус, чем изготовленные из хлеба без корки. Другое преимущество этого обработанного продукта состоит в том, что поскольку существует корка вдоль внешних кромок этого обработанного продукта, дробление обработанного продукта при изготовлении обработанного продукта и при транспортировке товара уменьшается. (Восьмой вариант осуществления изобретения) Способ изготовления закуски согласно восьмому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.7А-7С и 12. Согласно этому способу, в качестве исходного продукта используют ломтик, отрезанный от хлеба с коричневой коркой, имеющий толщину не менее 1 мм, который помещают между двумя изогнутыми в дугообразной конфигурации прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги в исходном продукте не снизится до заданного значения (например, не больше 5,9 вес.%), которое меньше исходного содержания влаги в исходном продукте. Сначала посредством резки французского батона, доступного на рынке (хлеба с содержанием влаги, например, 26 вес.%), при помощи резальной машины получают ломтик с коркой, имеющий толщину около 7 мм и по существу эллиптическое сечение, например, с большей осью, составляющей 80 мм, и меньшей осью, составляющей 40 мм. Затем, как показано на фиг.7А, хлеб 1 нагревают под давлением в прессующем устройстве 2. В этом прессующем устройстве 2 на верхней поверхности нижней части 21, выполненной из стали, сформированы с заданными интервалами дугообразные вогнутые поверхности 21b, и на нижней поверхности верхней части 22, выполненной из стали, сформированы выпуклые поверхности 22b, которые соответствуют вогнутым поверхностям 21b. Вогнутая поверхность 21b и выпуклая поверхность 22b составляют пару изогнутых прикладывающих давление поверхностей. Хлеб 1 помещают на вогнутую поверхность 21b нижней части 21 прессующего устройства 2. В этих условиях, как показано на фиг. 7В, верхнюю часть 22 опускают, пока расстояние между парой прикладывающих давление поверхностей 21b и 22b не достигнет заданного зазора t для сжатия хлеба 1. Этот зазор t задают пригодным образом по усмотрению в соответствии с толщиной хлеба 1 как исходного продукта и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно посредством удерживания его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги не снизится, например, до около 5 вес.%. По истечении заданного периода времени, как показано на фиг.7С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии хлеб 1 имеет форму дугообразной пластинки, которая имеет вогнутую поверхность 11, соответствующую вогнутой поверхности 21b как одной сжимающей поверхности, и выпуклую поверхность 12, соответствующую выпуклой поверхности 22b как другой сжимающей поверхности. Таким образом, получают обработанный продукт с меньшей осью, изогнутой по круглой дуге, как показано, например, на фиг.12. Посредством нанесения приправ или подобных средств на этот обработанный продукт изготовление закуски завершают. В этой связи обработанный продукт, показанный на фиг.12, был получен следующим образом. От французского батона ("Parisian" (торговая марка), поставляется японской компанией Yamazaki Baking Co.) с содержанием влаги в корке, составляющим 21,0 вес.%, содержанием влаги вне корки, составляющим 26,0 вес.%, и содержанием масла 0,9 вес.% резальной машиной был отрезан ломтик толщиной 7 мм. Ломтик был использован в качестве исходного продукта, и обработанный продукт был получен посредством сушки исходного продукта, при этом указанный выше зазор t был задан величиной 2 мм, и условия нагревания под давлением составляли температуру 130°С, давление 4,9 х 10 -1 МПа и время 120 сек. Содержание влаги в обработанном продукте составляло 1,7 вес.%, и толщина составляла 1,8 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Поскольку для получения обработанного продукта указанным выше способом был использован хлеб с коркой, этот обработанный продукт более приятен на вкус, чем изготовленные из хлеба без корки. Другое преимущество этого обработанного продукта состоит в том, что поскольку существует корка вдоль внешних кромок этого обработанного продукта, дробление обработанного продукта при изготовлении обработанного продукта и при транспортировке товара уменьшается. Обработанные продукты, такие как показанные на фиг.12, имеют преимущество, заключающееся в том, что поскольку они могут быть составлены один на другой стопкой в контейнере, их можно упаковывать в контейнере плотно и их легко захватывать при употреблении. (Девятый вариант осуществления изобретения) Способ изготовления закуски согласно девятому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.13А-13Е и 14. Согласно этому способу, в качестве исходного продукта используют крошки, полученные посредством измельчения коричневой корки хлеба, и исходный продукт помещают между двумя плоскими прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения, которое меньше исходного содержания влаги в исходном продукте (например, значения, которое не меньше 6,0 вес.% и ниже исходного содержания влаги в исходном продукте), и после нагревания продукт сушат без приложения давления (благодаря выполнению дополнительного процесса сушки получают обработанный продукт с закрученными внешними кромками). Сначала посредством измельчения корки хлеба, который доступен на рынке, при помощи мельницы на частицы диаметром, например, около 2-5 мм получают большое количество гранул. Если содержание влаги в гранулах ниже 10 вес.%, в гранулы добавляют воду для доведения содержания влаги до уровня 10 вес.% или выше, и затем гранулы используют в качестве исходного продукта. Если содержание влаги в гранулах составляет 10 вес.% или выше, гранулы используют в качестве исходного продукта в этом состоянии. Затем, как показано на фиг.13А, исходный продукт 10 из указанных выше гранул нагревают под давлением при помощи прессующего устройства 2. В прессующем устройстве 2 пара плоских прикладывающих давление поверхностей составлена верхней поверхностью 21а нижней части 21, выполненной из стали, и нижней поверхностью 22а верхней части 22, выполненной из стали. Заданное количество исходного продукта 10, состоящего из указанных выше гранул, помещают на верхнюю поверхность 21а нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.13В, верхнюю часть 22 опускают, пока расстояние между двумя прикладывающими давление поверхностями 21а и 22а не достигнет заданного зазора t для сжатия продукта 10, состоящего из гранул. Этот зазор подбирают пригодным образом по усмотрению в соответствии с размером частиц и количеством гранул и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно, удерживая его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги в продукте не снизится до заданного значения (например, не менее 6 вес.%). По истечении заданного периода времени, как показано на фиг.13С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии продукт представляет собой по существу эллиптический пластинчатый объект 10А, который является массой из большого количества соединенных гранул и имеет форму плоской пластинки. Однако, поскольку она все еще имеет высокое содержание влаги, с течением времени пластинка 10А изменяет форму из плоской конфигурации в конфигурацию, которая имеет немного изогнутую часть, как показано на фиг.13D. Затем, как показано на фиг.13Е, пластинчатый объект 10А извлекают и помещают в воздушную сушилку 3, где содержат при заданной температуре в течение заданного периода времени для сушки горячим воздухом, пока содержание влаги в хлебе 10А не снизится до уровня, например, не более 5,9 вес.%. В результате получают обработанный продукт с конфигурацией эллиптической пластинки, в которой внешние кромки закручены, например, как показано на фиг.14. Посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи обработанный продукт, показанный на фиг.14, был получен следующим образом. Срезанную с хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) корку с содержанием влаги 29,1 вес.% и содержанием масла 2,5 вес.% измельчили с получением частиц диаметром 2-5 мм и они были использованы в этом состоянии в качестве исходного продукта, и указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 60°С, давление 4,9 х 10-1 МПа и время 90 сек, и условия сушки составляли 90°С в течение 30 мин. Содержание влаги в плоском объекте сразу после нагревания составляло 26,8 вес.%, толщина плоского объекта сразу после нагревания составляла 1,8 мм, содержание влаги в плоском объекте (обработанном продукте) после сушки составляло 4,7 вес.%, и толщина плоского объекта (обработанного продукта) после сушки составляла 1,7 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Обработанный продукт, полученный этим способом, имеет преимущество, состоящее в том, что, поскольку в качестве исходного продукта используют измельченную корку, корку, которую в большинстве случаев выбрасывают, можно эффективно использовать. (Десятый вариант осуществления изобретения) Способ изготовления закуски согласно десятому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.15А-15С и 16. Согласно этому способу, в качестве исходного продукта используют крошки, полученные посредством измельчения коричневой корки хлеба, и исходный продукт помещают между двумя плоскими прикладывающими давление поверхностями и нагревают под давлением, пока содержание влаги не снизится до заданного значения (например, не больше 5,9 вес.%). Сначала посредством измельчения корки хлеба, который доступен на рынке, при помощи мельницы на частицы диаметром около 2-5 мм получают большое количество гранул. Если содержание влаги в гранулах ниже 10 вес.%, в гранулы добавляют воду для доведения содержания влаги до уровня 10 вес.% или выше, и затем гранулы используют в качестве исходного продукта. Если содержание влаги в гранулах составляет 10 вес.% или выше, гранулы используют в качестве исходного продукта в этом состоянии. Затем, как показано на фиг.15А, исходный продукт 10, состоящий из указанных выше гранул, нагревают под давлением при помощи прессующего устройства 2. В прессующем устройстве 2 пара плоских прикладывающих давление поверхностей составлена верхней поверхностью 21а нижней части 21, выполненной из стали, и нижней поверхностью 22а верхней части 22, выполненной из стали. Заданное количество исходного продукта 10, состоящего из указанных выше гранул, помещают на верхнюю поверхность 21а нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.15В, верхнюю часть 22 опускают, пока расстояние между двумя прикладывающими давление поверхностями 21а и 22а не достигнет заданного зазора t для сжатия продукта 10, состоящего из гранул. Этот зазор t подбирают пригодным образом по усмотрению в соответствии с размером частиц и количеством гранул и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно, удерживая его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги в продукте не снизится до заданного значения (например, не менее 6 вес.%). По истечении заданного периода времени, как показано на фиг.15С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии продукт представляет собой массу из большого количества соединенных гранул и имеет форму по существу эллиптического плоского объекта 10А. В результате может быть получен обработанный продукт в конфигурации по существу эллиптической и плоской пластинки, например, показанной на фиг. 16. Посредством нанесения приправ или подобных средств на обработанный объект изготовление закуски завершают. В этой связи обработанный продукт, показанный на фиг.16, был получен следующим образом. Срезанную с хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) корку с содержанием влаги 29,1 вес.% и содержанием масла 2,5 вес.% измельчили с получением частиц диаметром 2-5 мм. Частицы были использованы в этом состоянии в качестве исходного продукта, и указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 140°С, давление 4,9 х 10-1 МПа и время 120 сек. Содержание влаги в обработанном продукте составляло 5,5 вес.%, и толщина составляла 1,3 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Обработанный продукт, полученный этим способом, имеет преимущество, состоящее в том, что, поскольку в качестве исходного продукта используют измельченную корку, корку, которую в большинстве случаев выбрасывают, можно эффективно использовать. (Одиннадцатый вариант осуществления изобретения) Способ изготовления закуски согласно одиннадцатому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.17А-17D и 18. Согласно этому способу, в качестве исходного продукта используют крошки, полученные посредством измельчения коричневой корки хлеба, и исходный продукт помещают между двумя прикладывающими давление поверхностями, изогнутыми в форме дуги, и нагревают под давлением, пока содержание влаги не снизится до заданного значения, которое меньше исходного содержания влаги в исходном продукте (например, значения, которое не меньше 6,0 вес.% и ниже исходного содержания влаги в исходном продукте), и после нагревания продукт сушат без приложения давления (благодаря выполнению дополнительного процесса сушки получают обработанный продукт с закрученными внешними кромками). Сначала посредством измельчения корки хлеба, который доступен на рынке, при помощи мельницы на частицы диаметром, например, около 2-5 мм получают большое количество гранул. Если содержание влаги в гранулах ниже 10 вес.%, в гранулы добавляют воду для доведения содержания влаги до уровня 10 вес.% или выше, и затем гранулы используют в качестве исходного продукта. Если содержание влаги в гранулах составляет 10 вес.% или выше, гранулы используют в качестве исходного продукта в этом состоянии. Затем, как показано на фиг.17А, исходный продукт 10 из указанных выше гранул нагревают под давлением при помощи прессующего устройства 2. В этом прессующем устройстве 2 на верхней поверхности нижней части 21, выполненной из стали, сформированы с заданными интервалами дугообразные вогнутые поверхности 21b, и на нижней поверхности верхней части 22, выполненной из стали, сформированы выпуклые поверхности 22b, которые соответствуют вогнутым поверхностям 21b. Вогнутая поверхность 21b и выпуклая поверхность 22b составляют пару прикладывающих давление поверхностей, изогнутых в дугообразной конфигурации. Заданное количество исходного продукта 10, состоящего из указанных выше гранул, помещают на вогнутую поверхность 21b нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.17В, верхнюю часть 22 опускают, пока расстояние между двумя прикладывающими давление поверхностями 21b и 22b не достигнет заданного зазора t для сжатия исходного продукта 10, состоящего из гранул. Этот зазор t подбирают пригодным образом по усмотрению в соответствии с размером частиц и количеством гранул и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно, удерживая его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги в исходном продукте 10 не снизится до заданного значения (например, не менее 6 вес.%). По истечении заданного периода времени, как показано на фиг.17С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии продукт представляет собой массу из большого количества соединенных гранул и является дугообразным пластинчатым объектом 10А, имеющим вогнутую поверхность 11, которая соответствует вогнутой поверхности 21b как одной сжимающей поверхности, и выпуклую поверхность 12, которая соответствует выпуклой поверхности 22b как другой сжимающей поверхности. Однако, поскольку он все еще имеет высокое содержание влаги, этот пластинчатый объект 10А имеет такую форму, что вогнутая поверхность 12 и выпуклая поверхность 11 частично отклоняются от круглой дуги дугообразной конфигурации. Затем, как показано на фиг.17D, этот пластинчатый объект 10А извлекают и помещают в воздушную сушилку 3 и сушат горячим воздухом посредством удерживания при заданной температуре в течение заданного периода времени, пока содержание влаги в пластинчатом объекте 10А не снизится, например, до 5,9 вес.% или ниже. В результате получают обработанный продукт с конфигурацией, закрученной таким образом, что оконечные части круглой дуги дугообразной конфигурации приближаются друг к другу, как показано на фиг.18. Посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи, обработанный продукт, показанный на фиг.18, был получен следующим образом. Срезанную с хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) корку с содержанием влаги 29,1 вес.% и содержанием масла 2,5 вес.% измельчили с получением частиц диаметром 2-5 мм. Частицы были использованы в этом состоянии в качестве исходного продукта, и указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 60°С, давление 4,9 х 10-1 МПа и время 90 сек, и условия сушки составляли 90°С в течение 30 мин. Содержание влаги в пластинчатом объекте сразу после нагревания составляло 27,1 вес.%, толщина пластинчатого объекта сразу после нагревания составляла 2,1 мм, содержание влаги в пластинчатом объекте (обработанном продукте) после сушки составляло 4,7 вес.%, и толщина пластинчатого объекта (обработанного продукта) после сушки составляла 2,0 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Обработанный продукт, полученный этим способом, имеет преимущество, состоящее в том, что, поскольку в качестве исходного продукта используют измельченную корку, корку, которую в большинстве случаев выбрасывают, можно эффективно использовать. (Двенадцатый вариант осуществления изобретения) Способ изготовления закуски согласно двенадцатому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.19А-19С и 20. Согласно этому способу, в качестве исходного продукта используют крошки, полученные посредством измельчения коричневой корки хлеба, и исходный продукт помещают между двумя прикладывающими давление поверхностями, изогнутыми в форме дуги, и нагревают под давлением, пока содержание влаги в продукте не снизится до заданного значения (например, не более 5,9 вес.%), которое меньше исходного содержания влаги в исходном продукте. Сначала посредством измельчения корки хлеба, который доступен на рынке, при помощи мельницы на частицы диаметром, например, около 2-5 мм, получают большое количество гранул. Если содержание влаги в гранулах ниже 10 вес.%, в гранулы добавляют воду для доведения содержания влаги до уровня 10 вес.% или выше, и затем гранулы используют в качестве исходного продукта. Если содержание влаги в гранулах составляет 10 вес.% или выше, гранулы используют в качестве исходного продукта в этом состоянии. Затем, как показано на фиг.19А, исходный продукт 10 из указанных выше гранул нагревают под давлением при помощи прессующего устройства 2. В этом прессующем устройстве 2 на верхней поверхности нижней части 21, выполненной из стали, сформированы с заданными интервалами дугообразные вогнутые поверхности 21b, и на нижней поверхности верхней части 22, выполненной из стали, сформированы выпуклые поверхности 22b, которые соответствуют вогнутым поверхностям 21b. Вогнутая поверхность 21b и выпуклая поверхность 22b составляют пару изогнутых прикладывающих давление поверхностей. Заданное количество исходного продукта 10, состоящего из указанных выше гранул, помещают на вогнутую поверхность 21b нижней части 21 прессующего устройства 2. В этом состоянии, как показано на фиг.19В, верхнюю часть 22 опускают, пока расстояние между двумя прикладывающими давление поверхностями 21b и 22b не достигнет заданного зазора t для сжатия исходного продукта 10, состоящего из гранул. Этот зазор t подбирают пригодным образом по усмотрению в соответствии с размером частиц и количеством гранул и необходимой толщиной производимого обработанного продукта. В этом состоянии исходный продукт нагревают и сжимают одновременно, удерживая его при заданной температуре и под заданным давлением в течение заданного периода времени, пока содержание влаги в исходном продукте 10 не снизится, например до уровня не менее 5 вес.%. По истечении заданного периода времени, как показано на фиг.19С, верхнюю часть 22 поднимают, и сжатие прекращается. В этом состоянии продукт представляет собой массу из большого количества соединенных гранул и является дугообразным пластинчатым объектом 10А, имеющим вогнутую поверхность 11, которая соответствует вогнутой поверхности 21b как одной сжимающей поверхности, и выпуклую поверхность 12, которая соответствует выпуклой поверхности 22b как другой сжимающей поверхности. В результате получают обработанный продукт с меньшей осью, изогнутой по круглой дуге, например, как показано на фиг.20. Посредством нанесения приправ или подобных средств на обработанный продукт изготовление закуски завершают. В этой связи, обработанный продукт, показанный на фиг.20, был получен следующим образом. Срезанную с хлеба ("Honjikomi" (торговая марка), производится японской компанией Fujipan Co.) корку с содержанием влаги 29,1 вес.% и содержанием масла 2,5 вес.% измельчили с получением частиц диаметром 2-5 мм. Частицы были использованы в этом состоянии в качестве исходного продукта, и указанный выше зазор t был задан величиной 2 мм, условия нагревания под давлением составляли температуру 130°С, давление 4,9 х 10-1 МПа и время 120 сек. Содержание влаги в этом обработанном продукте составляло 4,7 вес.%, и толщина составляла 1,9 мм, и текстура была подобна текстуре картофельных чипсов. Обработанный продукт, полученный этим способом, имеет преимущество, состоящее в том, что, поскольку в качестве исходного продукта используют измельченную корку, корку, которую в большинстве случаев выбрасывают, можно эффективно использовать. Обработанные продукты, такие как показанный на фиг.20, имеют преимущество, заключающееся в том, что, поскольку они могут быть составлены один на другой стопкой в контейнере, их можно упаковывать в контейнере плотно и их легко захватывать при употреблении. (Тринадцатый вариант осуществления изобретения) Способ изготовления закуски согласно тринадцатому варианту осуществления настоящего изобретения будет описан со ссылками на фиг.21А, 21В и 22. Этот способ содержит раскатывание ломтика с коричневой коркой, имеющего толщину не менее 5 мм и отрезанного от хлеба, используемого в качестве исходного продукта (с использованием зазора между валками, например, не более 2 мм), и нагревание раскатанного ломтика, пока содержание влаги не снизится до заданного значения (например, не более 5,9 вес.%), которое ниже исходного содержания влаги в исходном продукте. Посредством резки резальной машиной хлеба, доступного на рынке (например, хлеба с содержанием влаги, составляющим около 35 вес.%), получают ломтик с коркой, имеющий прямоугольное сечение размером 50 мм х 30 мм и толщину 5 мм, 10 мм или 20 мм. Затем, как показано на фиг.21А, ломтик 1 раскатывают при помощи тестовальцовочной машины, используемой для изготовления лапши (устройства для раскатывания кома теста в лист теста). Эта тестовальцовочная машина содержит пару валков 4а, 4b, наклонную пластину для направления объекта для его раскатывания между валками и приемный блок 6, расположенный под валками 4а, 4b. Два валка 4а, 4b расположены в горизонтальном направлении с заданным зазором t (не более 2 мм) между ними. Наклонная пластина 5 расположена таким образом, что объект, который требуется раскатать, направляется поперек валка 4а на верхнюю поверхность валка 4а. Приемный блок 6 принимает раскатанный объект, который падает из зазора между валками. Как показано на фиг.21В, хлеб 1, раскатанный тестовальцовочной машиной, подают в воздушную сушилку 3, и посредством удерживания его при заданной температуре в течение заданного периода времени хлеб 1 высушивается (нагревается) горячим воздухом, пока содержание влаги в хлебе 1 не понизится до уровня, например, не более 5,9 вес.%. В результате получают обработанный продукт, имеющий такую конфигурацию, в которой внешние кромки закручены, например, как показано на фиг.22. Посредством добавления приправ или подобных средств в обработанный продукт изготовление закуски завершают. Обработанный продукт, показанный на фиг.22, был получен посредством использования ломтика хлеба толщиной 5 мм ("Honjikomi" (торговая марка), поставляемый японской компанией Fujipan Co.) с содержанием влаги, составляющим 36,3 вес.%, и с содержанием масла, составляющим 2,5 вес.%, отрезанного резальной машиной, и посредством раскатки и нагревания в следующих условиях. Условия раскатки: диаметр валка - 110 мм, окружная скорость валка - 324 м/час и зазор между валками - 1 мм; условия нагрева: 90°С в течение 40 мин. Толщина хлеба сразу после раскатки составляла 1,4 мм, содержание влаги в обработанном продукте (хлебе, высушенном посредством нагрева) составляло 4,5 вес.%, и толщина обработанного продукта составляла 2,6 мм. Текстура этого обработанного продукта была подобна текстуре картофельных чипсов. Кроме того, при использовании ломтика такого же хлеба, как указанный выше, отрезанного толщиной 10 мм при помощи резальной машины, и посредством его раскатки и нагревания в таких же условиях, как указанные выше, был получен обработанный продукт в конфигурации, в которой внешние кромки закручены. В этом случае толщина хлеба сразу после раскатывания составляла 1,6 мм, содержание влаги обработанного продукта составляло 4,5 вес.%, и толщина обработанного продукта составляла 1,9 мм. Текстура этого обработанного продукта имела сходство с картофельными чипсами. Кроме того, при использовании ломтика такого же хлеба, как указанный выше, отрезанного толщиной 20 мм при помощи резальной машины, и посредством его раскатки и нагревания в таких же условиях, как указанные выше, был получен обработанный продукт в конфигурации, в которой внешние кромки закручены. В этом случае толщина хлеба сразу после раскатывания составляла 1,7 мм, содержание влаги в обработанном продукте составляло 4,7 вес.%, и толщина обработанного продукта составляла 2,0 мм. Текстура этого обработанного продукта имела сходство с картофельными чипсами. Кроме того, при использовании в качестве исходного продукта ломтиков такого же хлеба, как указанный выше, нарезанных толщиной 5 мм, 10 мм и 20 мм, и посредством их раскатывания при использовании зазора t между валками, заданного с разными значениями, составляющими 8 мм, 5 мм, 3 мм или 2 мм, при неизменных других условиях исходные продукты толщиной 5 мм и 10 мм не имели такую конфигурацию, в которой внешние кромки были закручены после раскатки, когда указанный зазор между валками имел любое из указанных выше значений. В случае с исходным продуктом толщиной 20 мм, после его раскатки продукт не принимал форму, в которой внешние кромки были закручены, с использованием зазора между валками, составляющего 8 мм, 5 мм и 3 мм. Однако когда зазор между валками составлял 2 мм, толщина хлеба сразу после его раскатки составляла 3,4 мм, и обработанный продукт при таких же указанных выше условиях имел содержание влаги, составляющее 4,7 вес.%, и толщина обработанного продукта составляла 3,7 мм. Текстура этого обработанного продукта имела сходство с текстурой картофельных чипсов. (Четырнадцатый вариант осуществления изобретения) Далее будет описан способ изготовления закуски согласно четырнадцатому варианту осуществления настоящего изобретения. Этот способ содержит раскатывание ломтика с коричневой коркой, имеющего толщину не менее 5 мм, используемого в качестве исходного продукта (с использованием зазора между валками, например, не более 2 мм), и нагревание раскатанного ломтика, пока содержание влаги не снизится до заданного значения (например, не более 5,9 вес.%), которое ниже исходного содержания влаги в исходном продукте. Сначала посредством резки резальной машиной хлебного рулета (например, хлеба с содержанием влаги, составляющим около 30 вес.%), получают ломтик с коркой, имеющий по существу эллиптическое сечение с большей осью размером, например 55 мм и меньшей осью размером 40 мм и толщиной 5 мм, 10 мм или 20 мм. Затем, также как в тринадцатом варианте осуществления изобретения, посредством раскатывания ломтика хлеба при помощи тестовальцовочной машины, используемой для изготовления лапши (устройства для раскатывания кома теста в лист теста), затем помещения раскатанного ломтика в воздушную сушилку и удерживания его при заданной температуре в течение заданного периода времени ломтик высушивают горячим воздухом (нагревают), пока содержание влаги не снизится до уровня, например, не превышающего 5,9 вес.%. В результате получают обработанный продукт, который закручен вдоль большей оси его эллиптической конфигурации, как показано, например, на фиг.23. Посредством добавления приправ или подобных средств в обработанный продукт изготовление закуски завершают. Обработанный продукт, показанный на фиг.23, получен с использованием в качестве исходного продукта масляного рулета ("Chojiku Roll" (торговая марка), поставляется компанией Shikishima Baking Co.) с содержанием влаги 27,3 вес.% и содержанием масла 8,5 вес.% посредством отрезания резальной машиной от рулета ломтика толщиной 5 мм и раскатывания и нагревания ломтика хлеба в следующих условиях. Условия раскатывания: диаметр валка - 110 мм, окружная скорость валка - 324 м/час, и зазор между валками - 1 мм; и условия нагрева: температура 90°С в течение 40 мин. Толщина ломтика хлеба сразу после раскатывания составляла 2,9 мм, содержание влаги в обработанном продукте (хлебе после сушки и нагрева) составляло 4,4 вес.%, и толщина обработанного продукта составляла 5,0 мм. Текстура обработанных продуктов имела сходство со текстурой картофельных чипсов. В этой связи посредством использования в качестве исходного продукта ломтика толщиной 10 мм, отрезанного от указанного выше рулета, и раскатывания и нагревания в таких же условиях, как указанные выше, был получен обработанный продукт в конфигурации, в которой внешние кромки были закручены. В этом случае толщина хлеба сразу после того, как он был раскатан, составляла 1,4 мм, содержание влаги обработанного продукта составляла 4,4 вес.%, и толщина обработанных продуктов составляла 3,4 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Кроме того, посредством использования в качестве исходного продукта ломтика толщиной 20 мм, отрезанного резальной машиной от указанного выше рулета, и раскатывания и нагревания ломтика хлеба в таких же условиях, как указанные выше, был получен обработанный продукт в конфигурации, в которой внешние кромки были закручены. В этом случае толщина хлеба сразу после того, как он был раскатан, составляла 1,4 мм, содержание влаги обработанного продукта составляла 4,4 вес.%, и толщина обработанных продуктов составляла 2,0 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Кроме того, при использовании в качестве исходного продукта ломтиков, отрезанных от такого же рулета, как указанный выше, толщиной 5 мм, 10 мм и 20 мм и посредством их раскатки при смене зазора t между валками на 3 мм или 2 мм при неизменных других условиях исходные продукты толщиной 5 мм и 10 мм не имели такую конфигурацию, в которой внешние кромки были закручены после раскатки в случае с обоими зазорами между валками. В случае с исходным продуктом толщиной 20 мм после его раскатки продукт не принимал форму, в которой внешние кромки были закручены, с использованием зазора между валками, составляющего 3 мм. Когда зазор между валками составлял 2 мм, толщина хлеба сразу после его раскатки составляла 2,4 мм, и обработанный продукт, полученный посредством нагревания при таких же указанных выше условиях, имел содержание влаги, составляющее 4,5 вес.%, и толщина обработанного продукта составляла 3,8 мм. Текстура обработанного продукта была подобна текстуре картофельных чипсов. Результаты опроса Людей, участвовавших в оценочных испытаниях, попросили съесть закуски (испытываемые продукты), завершенные посредством добавления приправ на обработанные продукты, изготовленные способами соответствующих вариантов осуществления настоящего изобретения, и также съесть сухарики, доступные на рынке, для сравнения текстуры и т.д. и заполнить опросные листы, что дало следующие результаты. Вопрос: что понравилось больше - текстура испытываемых продуктов или текстура сухариков, доступных на рынке? Ответы: ни одного человека за сухарики, 16 человек за испытываемые продукты. Вопрос: какой продукт Вы бы хотели купить? Ответы: 5 человек за сухарики, 11 человек за испытываемые продукты. Вопрос: что вам больше понравилось на вкус? Ответы: 3 человека за сухарики, 13 человек за испытываемые продукты. Вопрос: какую Вы считаете достойной закуской? Ответы: ни одного человека за сухарики, 16 человек за испытываемый продукт. Из приведенных выше результатов становится ясно, что испытываемые продукты получили более высокую оценку, чем сухарики, и что испытываемые продукты были приняты как достойная закуска. Промышленная применимость Как было описано, согласно способам, соответствующим настоящему изобретению, можно получать пищевые продукты для вечернего чая, отличные от сухариков или продуктов, подобных сухарикам, таким как сухое печенье, изготовленное из хлеба. Кроме того, при использовании исходного продукта, отличного от картофеля (например, хлеба), можно получать закуски, которые имеют текстуру, близкую к текстуре картофельных чипсов. Формула изобретения1. Способ изготовления закуски, предусматривающий стадию нагревания под давлением, которая включает помещение продукта, содержащего ломтик хлеба или хлебные крошки, между двумя прикладывающими давление поверхностями и нагревание указанного продукта под давлением. 2. Способ по п.1, в котором после указанной стадии нагревания под давлением, которую проводят пока содержание влаги в указанном продукте не снизится до заданного значения, которое меньше исходного содержания влаги в указанном продукте, способ дополнительно содержит стадию сушки продукта без приложения давления. 3. Способ по п.1, в котором указанную стадию нагревания под давлением проводят пока содержание влаги в указанном продукте не снизится до заданного значения, которое меньше исходного содержания влаги в указанном продукте. 4. Способ по п.1, в котором указанные прикладывающие давление поверхности плоские. 5. Способ по п.1, в котором указанные прикладывающие давление поверхности изогнуты. 6. Способ изготовления закуски, предусматривающий стадию раскатывания продукта, содержащего ломтик хлеба или хлебные крошки, и последующую стадию нагревания указанного продукта пока содержание влаги в указанном продукте не снизится до заданного значения, которое меньше исходного содержания влаги в указанном продукте. 7. Способ по п.1 или 6, в котором указанным продуктом является хлеб без коричневой корки. 8. Способ по п.1 или 6, в котором указанным продуктом является хлеб с коричневой коркой. 9. Способ по п.1 или 6, в котором указанным продуктом является ломтик толщиной не менее 1 мм без коричневой корки, которая срезана с хлеба. 10. Способ по п.1 или 6, в котором указанным продуктом является ломтик толщиной не менее 1 мм, отрезанный от хлеба и с коричневой коркой, оставленной вдоль внешних кромок хлеба. 11. Способ по п.1, в котором указанным продуктом являются крошки, полученные посредством измельчения коричневой корки. 12. Закуска, изготовленная способом по любому из пп.1-11. 13. Пищевой продукт, подобный закуске, изготовленный способом по любому из пп.1-11. Популярные патенты: 2195102 Устройство для отделения грунта и земли от корней и корневищ солодки в качестве лакричного сырья ... исходное положение. При этом деформатор 24 сырья занимает положение, изображенное на фиг.1 и 2. Механизмом 23 оператор барабан 2 ставит в горизонтальное положение (ось симметрии барабана 2 ориентирована в этом случае горизонтально). При заполнении емкости барабана 2 оператор несколько раз включает его привод 3. При вращении барабана 2 сырье равномерно распределяется по внутреннем стенке. Далее оператор механизмом 23 приводит барабан 2 в вертикальное положение без остановки привода 3. Для этого оператор обеими руками придерживает штурвал 26, а ногой давит на педаль 40. При нажатии ногой на педаль 40 шток 34 увлекается в направляющих 35 и 36 вниз, сжимая витки пружины 38. Заостренный ... 2154939 Способ выращивания кроликов и устройство для его осуществления ... мере, одно отделение и установленной с возможностью перемещения вдоль клетки с самкой. 4. Устройство по п.1, отличающееся тем, что каждая подвижно-поворотная перегородка секции для крольчат установлена в выполненной в крыше клетки продольной прорези при помощи шарового шарнира, фиксатора и кронштейна. 5. Устройство по п.1, отличающееся тем, что каждая подвижно-поворотная перегородка секции для крольчат установлена в выполненных в боковых станках прорезях при помощи шарнира, фиксатора и кронштейна. 6. Устройство по п.1, отличающееся тем, что под полом клетки размещена наклонно сетка, сверху которой под углом и с зазором к ней установлен поддон, а под сеткой смонтирован второй ... 2403708 Устройство для полива сельхозрастений ... 14 - повышающему редуктору 15 и валу теплогенератора 16.Через муфту крутящий момент передается повышающему редуктору 17, ведомый вал которого соединен с валом 18, один конец которого жестко соединен с наружным барабаном 19 гидронасоса 20.Вращаются: барабан наружный 19, перегородки 40, пространство 21, внутренний барабан 22, сквозное отверстие 23, объем воды 6, находящийся внутри гидронасоса 20, гидрозаборники 25, выступы 27 гидрозаборников 25, уплотнитель 26, крышка 24.В гидронасосе 20 неподвижными остаются: - трубка Пито 28, заборник-коллектор 29, отводной трубопровод 30 трубки Пито 28.Вода 6 из реки 31 через гидрозаборники 25 с выступами 27 поступает в пространство 21, а через ... 2069949 Устройство для направленной передачи наследственной информации ... металлической подставки 9 с помощью штатива 8. Расширенным концом рупор 12 охватывает буксу 11, обеспечивая тем самым ее экранирование. Необходимо указать, что биоизлучение растений не является монохроматическим и имеет спектр, лежащий главным образом в области миллиметрового диапазона длин волн 110 мм. На основании расчетов было установлено, что величина большой оси эллипсоида должна выбираться из условия 2a 10 m, где 2а размер большой оси эллипсоида, m 10 мм максимальная длина волны биоизлучения. Величина эксцентриситета эллипсоида выбирается из условия 0,7l0,9, где l 2c/2a величина эксцентриситета, 2с - расстояние между фокусами эллипсоида. Как показали результаты измерений ... 2485083 Способ получения замещенных пиримидин-5-илкарбоновых кислот ... ... |