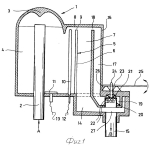

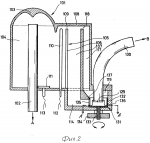

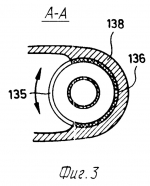

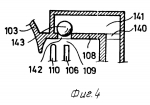

Узел очистки поточного молокомераПатент на изобретение №: 2062668 Автор: Тильман Хефельмайр[CH] Патентообладатель: Биомельктехник Хефельмайр унд Ко. (CH) Дата публикации: 27 Июня, 1996 Адрес для переписки: подача заявки27.05.1992 публикация патента27.06.1996 Изображения    Сущность изобретения: поточный молокомер, содержащий нагнетательную камеру, измерительную камеру, соединенную с молокоподающим трубопроводом и сообщающуюся с камерой нагнетания, имеющей на своем нижнем конце молокоотстойник с одним или несколькими калиброванными выпускными отверстиями и молоковсасывающий трубопровод, соединенный с молокоотстойником. Узел имеет дополнительный промывочный трубопровод, верхний конец которого ведет в камеру нагнетания и/или измерительную камеру на уровне верхнего конца измерительной камеры, а другой его конец предназначен для соединения с помощью регулировочных средств с молоковсасывающим трубопроводом в положении промывки. Перепускные каналы соединяют всасывающий трубопровод с отстойником и камерой нагнетания. 15 з.п.ф-лы, 7 ил. , , , , , , ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУНастоящее изобретение относится к поточному молокомеру, содержащему измерительную камеру, соединенную с молокоподающим трубопроводом и сообщающуюся с камерой нагнетания, образующей на своем нижнем конце молокоотстойник, через одно или несколько калиброванных выпускных отверстий для молока и, если нужно, через дополнительный перепуск и содержащему также молоковсасывающий трубопровод, соединенный с молокоотстойником. Поточный молокомер согласно настоящему изобретению снабжен специальными средствами для чистки. При современной технологии доения поток молока, идущий от коровы, доится периодически и в него добавляется транспортирующий воздух (примерно 8 л свободного воздуха в минуту), а также часто основное количество утечек воздуха. Пульсирующее двухфазное течение, возникающее таким образом, в так называемом длинном молочном шланге, должно быть разделено на две составляющие части молоко и воздух в поточном молокомере, а кинетическая энергия этого молочного потока должна быть уменьшена. В действительной измерительной камере молоко, которое должно подвергаться максимальной дегазации, должно проходить через калиброванные измерительные отверстия исключительно под действием гравитации. Из этого следует, что отделенный воздух должен направляться мимо дозирующей или измерительной траектории через внутренний и/или наружный перепуск, не имея при этом какой-либо возможности оказывать воздействие на поведение выпуска замеряемого молока. Кроме того, циклическая флуктуация потока, которая обусловлена особенно пульсацией, должна максимально сглаживаться прежде, чем молоко направляется по фактической траектории измерения поточного молокомера. С целью устранения сильной поверхностной неровности, а также с целью сведения до минимума образования пены, необходимо уменьшить турбулентность насколько это возможно. Поверхностная неровность и молочная пена создают существенные трудности для измерения и ухудшают сигнал датчика. Для сглаживания и дегазации потока молока используется большое разнообразие различных средств, при этом часто в комбинации, например, тангенциальный входной поток молока во входной купол, во входной циклон, отклоняющий экран, предкамеру, питающую измерительную камеру, если требуется, снизу; внутренний и/или наружный воздушный перепуск и т.д. Внутренний воздушный перепуск соединяет измерительную камеру и камеру нагнетания и размещен примерно на самом высоком уровне измерительной камеры. В этом случае воздух будет непосредственно скользить по сглаженному и дегазированному молоку, которое должно измеряться в измерительной камере. Размеры перепуска должны быть достаточно большими, чтобы обеспечить соответствующее давление между измерительной камерой и камерой нагнетания или выпускной камерой. Наружный перепуск используется в том случае, когда воздух после его отделения, например, в циклоне удаляется из циклона отдельно, а затем подается в камеру нагнетания или во всасывающий поддон в точке за измерительной траекторией. В конструкции такого типа практически отсутствует поток воздуха в измерительную камеру, и это будет иметь положительное действие на измерение. Однако характер, конструкция и размеры этих средств будут влиять не только на функцию поточного молокомера, но также непосредственно на флуктуацию и/или потерю доильного вакуума, действующего на сосок. Однако на доильный вакуум не должно оказывать влияние подсоединение, например, поточного молокомера, что обусловлено техникой доения и, в частности, обеспечением здорового вымя. Во время операции доения получают характеристику профиля потока молока соответствующей коровы, которая обычно колеблется примерно между 0,2 и обычно 4 кг/мин. Однако, со временем, правда, это редкие случаи, стали получать поток молока до 12 кг/мин, а поэтому пропускная способность современных поточных молокомеров должна приспосабливаться к этой максимальной величине. Хорошо сконструированный поточный молокомер обычно обеспечивает относительно спокойное размещение молока в измерительной камере и его накапливание до уровня, который ниже, чем половина высоты измерительной камеры. Поверх молока находится пена большей или меньшей плотности, которая часто доходит до потолка измерительной камеры. Особенно в случае с небольшими поточными молокомерами и со свежим молоком от коровы образование пены сверху молока практически никогда нельзя устранить полностью, а также невозможно избежать разбрызгивания молока. Это означает, что когда устройство находится в работе, то практически вся измерительная камера находится под воздействием молочных компонентов, которые затем прилипают к ней и постепенно утолщаются, в результате чего будет образовываться недопустимая с точки зрения гигиены пленка из протеинов и жиров, если они не будут эффективно удаляться после каждой операции доения с помощью соответствующей очищающей и дезинфицирующей жидкости. Для хорошей ежедневной очистки и дезинфекции доильной установки, отвечающей стандарту, в процессе циркуляционной очистки применяется скорость потока примерно 2 л/мин промывочной жидкости в сочетании с высоким колеблющимся процентом воздуха (примерно от 40 до 150 л/мин). Ввиду того, что промывочная жидкость тоже является сглаженной или успокоенной во встроенном поточном молокомере, она будет, как раньше замеряемое молоко, находиться в измерительной камере в относительно спокойном состоянии без турбулентности и, более того, она будет накапливаться до уровня, который ниже, чем одна треть максимального уровня поверхности. Это означает, что две трети измерительной камеры и ее потолок практически не будут очищаться, что абсолютно неприемлемо по гигиеническим причинам. Кроме того, верхние части измерительного датчика также не будут очищаться и, следовательно, применение обычного способа очистки является невозможным по функциональным причинам. В общем можно сказать, что чем лучше работает поточный молокомер и меньше его влияние на вакуумное доение, тем труднее он подвергается очистке. Для проведения измерений в поточном молокомере молоко и воздух должны как можно лучше отделяться, а все турбулентности должны уменьшаться, в то время как для очистки поточного молокомера необходимо применять максимально возможную турбулентность промывочной жидкости, интенсивно смешанной с воздухом. Повышения температуры и/или концентрации промывочной жидкости, и/или периода очистки являются недопустимыми по экономическим и/или экологическим причинам. Механическая составляющая (увлажнение + турбулентность) является наиболее важным фактором в процессе очистки доильной машины, и это же должно достигаться при очистке поточного молокомера. Предпринимались различные попытки для решения этой проблемы. Например, была уже попытка просто залить молокомер в процессе очистки за счет увеличения количества промывочной жидкости. Результаты очистки, которые могут достигаться в этом случае, являются, в принципе, очень хорошими. Однако, вследствие того, что обводнение будет иметь место только тогда, когда скорость потока промывочной жидкости выше, чем максимальная пропускная способность молокомера (12 л/мин), этот способ требует того, чтобы скорость потока увеличивалась по крайней мере на коэффициент 6 по сравнению с процессом очистки, обычно использующимся для доильной установки. Однако, это означает, что этот способ очистки, в лучшем случае, может использоваться в качестве аварийной меры, так как он недопустимо сильно воздействует на экономику и экологию в связи с увеличенным расходом химикатов, энергии и воды. Более того, на практике очень часто невозможно достичь таких высоких скоростей потока в случаях, когда уменьшение других составляющих доильной установки приводит к образованию узких мест. Дополнительной попыткой решения проблемы была так называемая реверсивная промывка, т.е. обмен питающим и выпускным шлангами во время циркуляционного способа очистки. Этот способ создает хорошую турбулентность во всем поточном молокомере и, следовательно, дает удовлетворительный результат очистки. Однако в этом случае проблема заключается в том, что в конце процесса очистки, который контролируется средствами расчета времени, т.к. дояр в это время обычно уходит домой, поточный молокомер, вследствие замененных соединений, будет оставаться в состоянии, при котором он заполнен промывочной жидкостью. Это абсолютно недопустимо по гигиеническим причинам, а во многих странах, специализирующихся на молоке, это даже запрещено законом. Зависящий от вакуума автоматический сливной клапан не может быть с успехом использован в этом случае для окончательного опорожнения или слива, поскольку такой клапан будет реагировать даже на короткие падения вакуума во время операции доения (падение доильных средств, удаление доильных средств) и приводит к случайным утечкам молока из молокомера во время доения. Более того, по крайней мере в крупных сельскохозяйственных предприятиях недопустимо с точки зрения действующей экономики, чтобы питающий и выпускной шланги менялись четыре раза в день для каждого молокомера. В связи со сравнительно большой внутренней шириной (внутренний диаметр 16 мм), а также в связи с ориентацией соединительного элемента шланга, необходимой с точки зрения технологии доения, конструкция соответствующего двухходового клапана, который будет иметь большой объем и труден в управлении, является сложной. Вследствие образования пленки из жира проблематичной является очистка внутренней полости такого клапана или крана. В качестве дополнительной возможности предлагалось просто перевернуть вверх дном весь молокомер. В этом случае тоже эффект очистки, достигаемый во время внутренней полости, в принципе, является хорошим. Однако возникающая в этой связи проблема аналогична той, что имеет место при вышеупомянутой реверсивной промывке: поточный молокомер, расположенный вверх дном, не будет автоматически выпускать промывочную жидкость в конце промывочного цикла. Однако в повседневном практическом использовании этот способ очистки трудно осуществим по причинам действующей экономии и эргономическим причинам, т.к. когда весь поточный молокомер переворачивается вверх дном, то питающий и выпускной шланги, соединенные с доильными средствами, имеют устойчивую тенденцию к скручиванию, свертыванию петлей и перекручиванию. Устройство для очистки и дезинфекции путей молочного потока трубопроводов доильных установок уже в основном известны из патента ФРГ N 2.720.987 и 3.345.744. В выложенных заявках на патент ФРГ N 1.757.520 и 3.208.197 описываются устройства для очистки молоководов в доильных установках. В этом случае молоко обычно движется в процессе доения и молокоподающего трубопровода через предприемник в молоковод снизу. Молоковод обычно заполняется только до определенного уровня до того, как затем оно выпускается из молоковода при нормальном давлении. Следовательно, для чистки верхней части молоковода промывочной жидкостью, для промывочной операции предусмотрен отводной трубопровод для промывочной операции, снабженный клапаном, который должен быть открыт в процессе промывки. Однако применение такого дополнительного трубопровода, который во время промывочной операции служит для транспортировки промывочной жидкости, проходящей через поточный молокомер, вместо молока к участкам, обычно не заполняющимся молоком, оказывается невозможным без модификации важных функций поточного молокомера. Следовательно, настоящее изобретение основывается на задаче по созданию поточного молокомера упомянутого выше типа, который допускает тщательную и простую его чистку с помощью промывочной жидкости, проходящей через него, без какого-либо негативного воздействия на нормальный режим работы поточного молокомера. Настоящее изобретение решает эту задачу применительно к поточному молокомеру упомянутого выше типа, во-первых, с помощью промывочного трубопровода, один конец которого ведет в камеру нагнетания и/или измерительную камеру по существу на уровне верхнего конца измерительной камеры, а другой его конец сообщается с молокоотстойником, а также с помощью регулировочных средств, которые в промывочном положении соединяют молоковсасывающий трубопровод по существу исключительно с другим концом промывочного трубопровода. Результатом вышеупомянутого решения является то, что во время промывочной операции основная часть промывочной жидкости сливается через верхнюю часть измерительной и нагнетательной камер и только незначительная часть ее сливается через нагнетательную камеру и молокоотстойник. Эффект от такой конструкции заключается в том, что даже в случае нормальной скорости потока промывочной среды примерно от 1 до 3 л/мин измерительная и нагнетательная камеры будут полностью заполняться, т.е. до потолка промывочной жидкостью. Из этого следует, что участки поточного молокомера, которые не были очищены во время обычной операции очистки, будут надежно очищены. Однако, такое полное заполнение избирательной и нагнетательной камер создает другой эффект: теперь промывочная жидкость одновременно блокирует (внутренний) воздушный перепуск. Большое количество проходящего воздуха во время обычной операции очистки (примерно от 40 до 150 л/мин свободного воздуха) теперь должно проходить через промывочную жидкость, которая скопилась до потолка, и это будет приводить к интенсивному выделению пузырьков в камерах. В связи с тем, что промывочная жидкость и большое количество воздуха удаляются вместе через верхнее всасывающее отверстие промывочного трубопровода, то будет образовываться очень сильная поверхностная неровность в сочетании с сильным встряхивающим движением, изменяющим уровень жидкости. Новая конструкция поточного молокомера обеспечивает достижение не известного до сих пор превосходного механического очищающего действия во время промывочной операции. Предпочтительно, когда регулировочные средства содержат регулировочные устройства в виде клапанов, которые в промывочном положении соединяют молоковсасывающий трубопровод по существу исключительно с концом нагнетательной камеры, сообщающимся с молокоотстойником. Выражение "по существу исключительно" призвано отражать, что в промывочном положении по крайней мере большая часть промывочной жидкости, примерно от 60 90% будет проходить через промывочный трубопровод. Однако, насколько это возможно, необходимо устанавливать соединение, имеющее по существу меньшую площадь поперечного сечения, чем площадь поперечного сечения промывочного трубопровода, также в промывочном положении, между молокоотстойником и нижним концом нагнетательной камеры с одной стороны и молоковсасывающим трубопроводом с другой. Это будет иметь тот результат, что даже во время промывочной операции небольшая часть промывочной жидкости будет сливаться через нагнетательную камеру, в результате чего турбулентность, по-прежнему существующая в нагнетательной камере и в молокоотстойнике, будет удовлетворять надежности, обеспечивая достаточную очистку этих деталей, и то, что кроме всего прочего, поточный молокомер будет также освобождаться автоматически от всего количества промывочной жидкости в конце промывочной операции путем сливания промывочной жидкости из молокоотстойника через эти соединения, имеющие небольшую площадь в поперечном сечении, после завершения промывочной операции. Такое соединение между нижним концом нагнетательной камеры, т.е. молокоотстойником, и всасывающим трубопроводом в промывочном положении может быть выполнено так, что открыто также во время обычного процесса доения, но оно может быть выполнено и так, что оно будет открываться только тогда, когда, например, регулировочные средства смещаются в промывочное положение. В частности, такие отверстия соединения могут выполняться в самих клапанах. В соответствии с вариантом воплощения настоящего изобретения нагнетательная камера, молокоотстойник и всасывающий трубопровод размещены вертикально один над другим, при этом промывочный трубопровод выполнен в виде вертикальной регулируемой трубы, открытой с концов и снабженной на своем нижнем конце уплотнительной втулки, которая в опущенном нижнем положении трубы герметично размещается на седле клапана, выполненном вокруг всасывающего трубопровода. Такой вариант обеспечивает компактный вид конструкции. В такой конструкции уплотнительная втулка может быть снабжена внутри каналами, которые в промывочном положении соединяют нагнетательную камеру через молокоотстойник со всасывающим трубопроводом. В соответствии с дополнительным вариантом воплощения настоящего изобретения конструкция такова, что молокоподающий трубопровод сообщается с измерительной камерой через циклон и отверстие или проход, образованный нижним концом перегородки, при этом циклон соединяется с молокоотстойником через дополнительный воздушный перепуск, конец которого, входящий в молокоотстойник, находится на уровне, который ниже, чем уровень самой верхней части нижнего конца перегородки, на расстояние, соответствующее заданной вертикальной разности. Когда выбранная вертикальная разность является достаточно большой, то это приводит к тому, что дополнительный воздушный перепуск может рассматриваться как практически закрытый и что промывочная жидкость, которая накапливается перед перегородкой, стремится пройти под перегородкой вместе с воздухом, направляющимся в циклом и отделяющимся в нем. Это приводит к тому, что воздух будет фактически прорываться снизу вверх в измерительную камеру и нагнетательную камеру, заполненные промывочной жидкостью. В конструкции такого типа можно фактически предотвратить поступление воздуха через дополнительный наружный воздушный перепуск за счет выбора вышеупомянутой вертикальной разности достаточно большой. Если, например, нижний конец дополнительного воздушного перепуска расположен примерно на 5 см ниже, чем нижний конец перегородки, то достигается перепад давления порядка 5 см ниже для двух конкурирующих транспортных траекторий промывочной жидкости. Это давление закроет воздушный перепуск. Однако, если в исключительных случаях конструктивные причины не дают возможности легко достичь необходимого гидравлического давления для закрытия воздушного перепуска, то проход дополнительного наружного воздушного перепуска может, в качестве дополнительного решения, быть закрыт с помощью простых механических средств, например, дополнительной крышкой или заслонкой с пневмоприводом, которая может полностью быть закрыта. С этой целью может применяться простой с пневмоприводом запирающий элемент или диафрагма простой конструкции. Ниже приводится описание предпочтительных вариантов воплощения настоящего изобретения, которое сопровождается ссылками на прилагаемые чертежи, где: на фиг. 1 схематично показано продольное сечение поточного молокомера, выполненного в соответствии с настоящим изобретением; на фиг. 2 показано продольное сечение, аналогичное представленному на фиг.1, дополнительного варианта воплощения настоящего изобретения; на фиг. 3 показано сечение по линии А-А конструкции, представленной на фиг.2; на фиг. 4 показан частичный вид конструкции по фиг.2, соответствующей дополнительной модификации конструкции по фиг.2; на фиг.5 показано схематичное продольное сечение дополнительного варианта воплощения настоящего изобретения; на фиг.6 схематично показано продольное сечение дополнительного варианта воплощения, аналогичного конструкции, представленной на фиг.5; на фиг.7 показано продольное сечение дополнительного варианта воплощения настоящего изобретения. На фиг. 1 поточный молокомер обозначен в целом позицией 1. Поступающее молоко транспортируется вверх через молокоподающий трубопровод 2 в направлении стрелки А в сторону купола 3 измерительной камеры 4 и, когда оно достигнет его, изменяет направление вниз в измерительную камеру 4. Последняя отделена от нагнетательной камеры 7 перегородкой 5, в которой выполнена калиброванная прорезь 6, простирающаяся на всю ее высоту. Между верхним концом перегородки 5 и нижним концом потолка 8, определяющим верхнюю границу части измерительной камеры, а также нагнетательной камеры 7 выполнен внутренний воздушный перепуск 9. Перед прорезью 6 в измерительной камере вертикально установлен стержневой формы электрод 10, а контрэлектрод 11 размещен в основании измерительной камеры. Оба электрода соединены с измерительными устройствами (они не показаны) с помощью электрических проводов 12, 13. Нижний конец нагнетательной камеры 7 соединен с отстойником 14. Самый нижний уровень отстойника сообщается со всасывающим трубопроводом 15, через который молоко отводится вниз в направлении стрелки В. Внутри корпуса 16 предусмотрен дополнительный промывочный канал 17, который своим верхним концом 18 сообщается с нагнетательной камерой 7 под потолком 8. На нижнем конце 19 промывочного канала установлен цилиндрический клапан так, что его продольная ось соосна со всасывающим трубопроводом, установленным ниже этого клапана. Цилиндрический клапан 20 закрыт сверху плитой 21, а снизу открыт. Ниже верхней закрывающей плиты 21 на периферийной поверхности цилиндрического клапана выполнены отверстия 22. Клапан нагружен пружиной 23, действующей на него вниз в сторону промывочного положения. Верхняя плита 21 соединена с помощью удерживающего штифта 24 с приводным рычагом 25, расположенным поперек него и опирающимся на криволинейные направляющие средства 26. В показанном положении приводной рычаг 25 опирается на криволинейные направляющие средства 26 таким образом, что клапан 20 находится в своем поднятом положении, при котором нижний конец нагнетательной камеры 7 непосредственно сообщается со всасывающим трубопроводом 15 через отстойник 14, при этом всасывающий трубопровод 15 одновременно соединен с промывочным каналом 17 через отверстия 22 в клапане 20. Когда приводной рычаг 25 поворачивается на 90o, то клапан будет перемещаться в свое опущенное положение под действием усилия пружины 23, а в опущенном положении кромка клапана герметично взаимодействует с впускным отверстием 27 всасывающего трубопровода 15 в молокоотстойнике 14. В этом положении всасывающий трубопровод 15 сообщается с промывочным каналом 17 по существу только через отверстия 22 в клапане. По крайней мере одно самое маленькое отверстие на цилиндрической периферийной поверхности клапана 20 выполнено на таком уровне, что между отстойником 14 и всасывающим трубопроводом 15 устанавливается сообщение с его помощью, когда клапан находится в нижнем промывочном положении. Промывочное устройство работает следующим образом: во время обычного использования поточного молокомера клапан 20 находится в поднятом положении, показанном на фиг. 1. В этом положении нагнетательная камера 7 максимально соединена со всасывающим трубопроводом 15 через молокоотстойник 14. Справедливо также то, что промывочный канал 17 соединен со всасывающим трубопроводом 15 через клапан 20 и отверстия 22, но в процессе замера молока это не будет приводить к тому, что молоко будет транспортироваться прочь, но в лучшем случае к тому, что в нагнетательной камере 7 достигается равномерное распределение давления. Способ измерения молочного потока, являющийся второстепенной важности в рамках настоящего изобретения, осуществляется таким образом, что молоко проходит через молокоподающий трубопровод 2 в измерительную камеру 4, из которой оно направляется через прорезь 6 в нагнетательную камеру 7 и из нее молоко транспортируется во всасывающий трубопровод 15 через молокоотстойник 14 под действием доильного вакуума, господствующего в трубопроводе 15. Для очистки поточного молокомера соответствующая промывочная жидкость с необходимой добавкой воздуха пропускается через него вместо молока аналогично тому, как это делается во время операции замера потока молока. С этой целью клапан 20 сначала перемещается в его нижнее положение, в результате чего в значительной степени нарушается соединение между нагнетательной камерой 7, молокоотстойником 14 и всасывающим трубопроводом 15. Следовательно, промывочная жидкость может транспортироваться только во всасывающий трубопровод 15 через верхний конец 18 промывочного канала, сам промывочный канал 17 и отверстия 22 в клапане 20. Это приводит к тому, что вся измерительная камера 4 заполняется промывочной жидкостью. Благодаря меньшему отверстию (не показано), выполненному на окружной поверхности клапана 20, весь отстойник 14, вопреки вышесказанному, будет освобождаться от промывочной жидкости через это отверстие в конце промывочной операции за счет слива промывочной жидкости через отверстие внутрь клапана 20 и во всасывающий трубопровод 15. Для использования устройства в качестве поточного молокомера достаточно снова поднять клапан 20 за счет поворота приводного рычага 25 на 90o и его возврата в положение, показанное на фиг.1. На фиг.2 и 3 показана конструкция, аналогичная представленной на фиг.1, а в связи с этим аналогичные детали имеют аналогичные цифровые обозначения, но с добавлением цифры "100". Те детали, которые были рассмотрены со ссылками на фиг.1, не будут дальше рассматриваться. На фиг.2 молоко сливается через молоковсасывающий трубопровод 130, входящий своим концом 129 в молокоотстойник 114. В этой конструкции в качестве регулировочных средств предусмотрен шаровой клапан 131. Последний по существу состоит из цилиндрической чаши 132, открытой сверху, в основание которой установлен удерживающий штифт 133, к которому прикреплен приводной винт 134 с накатанной головкой, расположенный снаружи поточного молокомера 101 и с помощью которого цилиндрическая чаша может поворачиваться вокруг вертикальной продольной оси удерживающего штифта 133. Как показано на фиг.3, на цилиндрической окружной поверхности цилиндрической чаши выполнены большее окно 135 и напротив него меньшее отверстие 136. Верхняя кромка цилиндрической чаши 132 герметично упирается всей своей периферией во внутреннюю стенку кольцевого отверстия 137, определяющего нижнюю выпускную границу нижнего конца 119 промывочного канала 117. Как показано на фиг. 3, наружная часть окружной поверхности цилиндрической чаши 132 герметично упирается во внутреннюю поверхность корпусной части 138, определяющей границы молокоотстойника 114, на угле, превышающем 180o. В положении клапана 131, показанном на фиг.2 и 3, всасывающий трубопровод 130 сообщается через верхний свободный конец цилиндрической чаши с промывочным каналом 117, а также через окно 135 клапана 131 с молокоотстойником 114 и с нагнетательной камерой 107. Когда приводной винт 134 с накатанной головкой поворачивается на 180o вокруг продольной оси клапана, то окно 135 смещается в положение, в котором оно герметично упирается во внутреннюю поверхность корпуса 138, тогда как между внутренней стороной цилиндрической чаши и молокоотстойником 114 соединение устанавливается только с помощью отверстия 136. Это последнее упомянутое положение является промывочным положением, в котором всасывающий трубопровод 130 по существу сообщается только с промывочным каналом 117 и во время которого только меньшее отверстие 136 устанавливает соединение между всасывающим трубопроводом 130 и молокоотстойником 114, а через последний с нагнетательной камерой 107. На фиг.4 показана только дополнительная возможная модификация конструкции, представленной на фиг.2, в которой проход 118, имеющийся в конструкции на фиг. 2, закрыт, а промывочный канал проходит своим верхним концом через отверстие 140 в потолке 108 и входит в секцию 141 прохода, расположенную над потолком. Секция 141 сообщается с измерительной и нагнетательной камерами через второе отверстие 142, выполненное в потолке 108 и ведущее по существу во внутренний воздушный перепуск 109. С внутренней стороны наружного перепуска 141 отверстие 142 обычно закрыто шаровым обратным клапаном, в результате чего в процессе обычной операции измерения потока молока предотвращается прохождение пены через отверстие 142 мимо измерительной прорези 106. Однако, шаровой обратный клапан предпочтительно не нагружается пружиной, а выполняется как клапан с 45o-ным седлом, вследствие чего закрывающее усилие создается только за счет веса шарика. Закрывающее усилие должно быть достаточно для противодействия движущему усилию пены. Применяющийся шарик может быть, например, стеклянным шариком. Если усилие, удерживающее обратный клапан закрытым, является больше, то скорость потока промывочной жидкости имеет тенденцию к снижению и очищающая эффективность уменьшается. На фиг.5 показан поточный молокомер, который аналогичен представленному на предыдущих чертежах, и, следовательно, аналогичные детали имеют аналогичные цифровые обозначения, но с добавлением цифры "200". Молокоподающий трубопровод 202 идет по касательной к циклону 245, нижний конец которого соединен с предкамерой 246, расположенной ниже циклона. Предкамера 246 отделена от измерительной камеры 204 перегородкой 247, при этом отверстие 249, через которое поток молока может проходить из предкамеры в измерительную камеру 204, остается открытым между нижним концом 248 перегородки 247 и основанием 250. Между верхним концом циклона 245 и молокоотстойником 214 проходит перепускной трубопровод 251 для воздуха. Кроме того, промывочный канал 217 в этой конструкции выполнен в виде трубы, верхний конец 218 которой проходит сверху через потолок 208 над нагнетательной камерой 207. Кроме того, в качестве регулировочных средств использован тарельчатый клапан 252. Последний снабжен тарельчатой формы герметизирующим элементом 253 и выполнен открытым сверху и установлен на удерживающем штифте 254, к которому прикреплен приводной рычаг 255. Последний опирается на криволинейные направляющие средства 256. Сам тарельчатый клапан нагружен пружиной 258 в его продольном направлении вверх в сторону кольцевого седла 257 клапана. Проход 258 выполнен в кольцевой уплотняющей кромке дисковой формы уплотнительного элемента 253. Конец 259 наружного воздушного перепуска 251, входящий в молокоотстойник 214, расположен на уровне, который ниже, чем уровень нижней кромки 248 перегородки 247, на величину, соответствующую вертикальной разности Н. В процессе обычной операции измерения потока молока клапан 252 занимает положение, показанное на фиг.5, и в котором нижний конец 229 всасывающего трубопровода 230 сообщается с отстойником 214, а также с нижним концом 219 промывочного канала 217. Для промывочной операции клапан 252 перемещается в промывочное положение за счет поворота приводного рычага 255 на 90o вокруг продольной оси клапана, в результате чего клапан поднимается под действием пружины 258 в положение, в котором верхняя герметизирующая кромка герметично прижимается к седлу 257 клапана. В этом положении нижний конец 229 всасывающего трубопровода 230 по существу сообщается с промывочным каналом 217 через открывающийся тарельчатый клапан. Только через проход 258 в уплотняющей кромке клапана всасывающий трубопровод 230 соединяется с молокоотстойником 214. В связи с тем, что нижний конец 259 наружного воздушного перепуска 251 расположен на уровне, который ниже, чем уровень нижней кромки 248 перегородки 247, на расстояние, соответствующее вертикальному расстоянию H, то между этими двумя уровнями будет иметь место перепад давлений такого характера, что вся промывочная жидкость плюс попавший в нее воздух будет проходить через предкамеру, затем направляется под перегородкой и поступает в измерительную камеру 204, где воздух интенсивно будет двигаться снизу вверх к потолку 208, в результате чего достигается тщательная очистка. Результат того, что наружный воздушный перепуск 251 будет закрываться под действием давления вследствие вертикальной разности H, может быть усилен за счет выбора соответствующей зависимости между поперечным сечением воздушного перепуска 251 и поперечным сечением промывочного канала или трубопровода 217 таким, которое превышает поперечное сечение перепускного трубопровода 251 на соответствующую величину. Однако, с целью избежания падения вакуума в перепускном трубопроводе 251 во время обычной операции измерения потока молока, нельзя выбирать произвольно маленькое поперечное сечение перепускного трубопровода 251. На фиг. 6 показана конструкция поточного молокомера, которая аналогична представленной на фиг.5, и, следовательно, аналогичные детали имеют аналогичные цифровые обозначения, но с добавлением цифры "300", и кроме того, они в дальнейшем не рассматриваются. В этой конструкции мембранный клапан 360, показанный в своем расслабленном нерабочем состоянии на фиг.6, использован в качестве регулировочных средств; в этом положении всасывающий трубопровод 330 по существу сообщается с молокоотстойником 314 и, следовательно, с нагнетательной камерой 307, но одновременно также с нижним концом 319 промывочного трубопровода 317. Когда на мембранный клапан действует давление через трубопровод 366, вследствие чего он занимает положение, показанное пунктирными линиями и соответствующее промывочному положению, то мембрана будет герметично прижиматься к седлу 363 клапана, образованному нижним концом 319 промывочного трубопровода 317. В этом положении, однако, мембрана будет оставлять открытым нижний конец 329 всасывающего трубопровода 330. Из этого следует, что в этом положении мембраны важное соединение между всасывающим трубопроводом 330 и молокоотстойником 314 и, следовательно, нагнетательной камерой 307 блокируется. Соединение между всасывающим трубопроводом 330 и молокоотстойником 314 обеспечивается только с помощью проходного отверстия 365, выполненного в стенке 364, образованной седлом 363 клапана. Кроме того, регулируемые дросселируемые или ограничительные средства 365 предпочтительно выполняются в наружном воздушном перепускном трубопроводе 351 в случае данной конструкции, при этом они состоят из цилиндрического корпуса, внутрь которого вставлена упругая цилиндрическая мембрана (шланг), закрепленная в определенном положении. С помощью этих ограничительных средств можно сужать поперечное сечение наружного воздушного перепускного трубопровода 351 путем приложения через трубопровод 367 избыточного давления к пространству между корпусом 365 и цилиндрической диафрагмой 366, в результате чего последняя смещается примерно в положение, показанное пунктирными линиями 368 на этом чертеже. Из этого следует, что с помощью создания соответствующего избыточного давления в трубопроводе 367 можно также закрыть весь трубопровод 351, в результате чего ограничительные средства фактически служат в качестве запирающего клапана. Такие ограничительные средства 365 применяются только в случае необходимости. Ввиду того, что ограничительные средства 365, так же как мембранный клапан 360, имеют пневматический привод, то могут предусматриваться общие средства управления 369, с помощью которых обеспечивается одновременное управление ограничительными средствами и мембранным клапаном для достижения промывочного положения таким образом, что каждое из устройств будет занимать положение, показанное пунктирными линиями на фиг. 6. Для обычного режима работы поточного молокомера оба устройства будут возвращены в их нерабочее положение с помощью вакуумной цепи управления 369. На фиг.7 показан дополнительный вариант воплощения поточного молокомера, который аналогичен конструкции, представленной на фиг.5 и 6, и, следовательно, соответствующие детали имеют соответствующие цифровые обозначения, но с добавлением цифры "400". В этой конструкции циклон 445 установлен вращательно симметрично относительно предкамеры 446 и водолазного колокола 470, образующего разделяющие средства (перегородки) и под которым расположена измерительная камера 404. Предкамера 446 соединяется с измерительной камерой через отверстие или проход 471 между нижней кромкой 472 водолазного колокола и основанием 450 поточного молокомера. Сама измерительная камера 404 имеет круглую форму и окружает цилиндрическую перегородку 405, в которой выполнена калиброванная измерительная прорезь 406. Цилиндрическая перегородка 405 окружает нагнетательную камеру 407, которая своим нижним концом соединяется с молокоотстойником 414, образованным идущей вниз конусностью конической секции нагнетательной камеры 407. Молокоотстойник 414 своим нижним концом непосредственно соединяется со всасывающим трубопроводом 415. Верхний конец цилиндрической перегородки 405 идет на конус вверх и соединяется с цилиндрическим трубопроводом 451, продольная ось которого расположена по центру всего устройства и который образует воздушный перепуск, соединяющийся непосредственно с нагнетательной камерой 407. Внутри нагнетательной камеры 407 установлена трубная секция, образующая промывочный трубопровод 474 и которая соосно установлена вдоль центральной продольной оси устройства, при этом трубная секция предназначена для вертикального регулирования вдоль оси. Верхний конец трубы 474 крепится к стержню 476, который направляется перепускным трубопроводом 451 и верхней крышкой 475 корпуса всего поточного молокомера. Стержень 476 может подниматься и опускаться соответственно с помощью качающегося рычага 478, который шарнирно закреплен на верхнем конце стержня в точке 477 путем его перемещения вокруг его шарнирной си. К стержню 476 кроме того прикреплена дополнительная крышка 479, которая в промывочном положении, показанном на фиг.7, закрывает верхний конец трубы 451 перепускного трубопровода. С помощью пружины 480 стержень 476 нагружен вниз в сторону положения, показанного на фиг.7, и он может подниматься из этого положения за счет поворота рычага 478. Нижний конец трубы 474, образующей промывочной трубопровод, окружен уплотняющим буртиком 481. В последнем имеется проходное отверстие 482, которое в положении трубы 474, показанном на фиг.7, соединяет нагнетательную камеру 407 и всасывающий трубопровод 415. В положении трубы 474, показанном на фиг. 7, уплотнительный буртик 481 будет, кроме того, герметично упираться в седло 483 клапана, образованное конической стенкой молокоотстойника 414. Верхний конец 485 трубы 474, образующей промывочный трубопровод, расположен примерно на одном уровне с верхним концом прорези 406. Этот верхний конец может простираться несколько дальше в сторону нижнего конца трубы 451, образующей воздушный перепуск, однако в промывочном положении, показанном на фиг. 7, он должен заканчиваться на уровне, который не является существенно ниже, чем уровень верхнего конца прорези 406. Способ работы очищающего устройства является следующим: в промывочном положении, показанном на фиг.7, промывочная жидкость будет проходить через питающий трубопровод 402, циклон 445, предкамеру 446, кольцевое отверстие 471 и поступать в измерительную камеру 406, из которой она поступает в нагнетательную камеру 407 через измерительную прорезь 406. Ввиду того, что нагнетательная камера 407 является фактически закрытой камерой, что обусловлено взаимодействием уплотнительного буртика 481 с седлом 483 клапана, то промывочная жидкость не может проходить в трубу 474, образующую промывочный трубопровод, до тех пор, пока уровень ее к нагнетательной камере 407 не поднимется до верхнего конца 485 трубы 474. Поскольку верхний конец воздушного перепуска 451, более того, закрыт крышкой 479, то воздух не может поступать через него прямо в нагнетательную камеру 407. С другой стороны, воздух проходит через измерительную камеру вместе с промывочной жидкостью. Несмотря на это нагнетательная камера 407 будет полностью свободна от промывочной жидкости в конце промывочной операции благодаря проходному отверстию 482, выполненному в уплотнительном буртике 481. Для нормальной работы поточного молокомера качающийся рычаг 478 поворачивается вокруг его шарнирной оси 477 на стержне 476, в результате чего стержень поднимается, преодолевая усилие пружины 480. Это приводит к тому, что закрывающая крышка 479 поднимается с верхнего конца трубы 451, образующей воздушный перепуск, и труба 474 одновременно поднимается. Таким образом, уплотнительный буртик 481 поднимается с седла 483 клапана, в результате чего нагнетательная камера 407 соединяется непосредственно со всасывающим трубопроводом 415 через молокоотстойник 414. В этом положении поточный молокомер может осуществлять свою функцию без какого-либо влияния со стороны. 2ФОРМУЛА ИЗОБРЕТЕНИЯ1. Узел очистки поточного молокомера, содержащий нагнетательную камеру, соединенную с измерительной камерой, с молокоподающим трубопроводом, размещенный на нижнем конце нагнетательной камеры молокоотстойник с одним или несколькими калиброванными выпускными отверстиями для молока, и соединенный с молокоотстойником молоковсасывающий трубопровод, отличающийся тем, что он имеет промывочный канал, один конец которого соединен с нагнетательной камерой и/или измерительной камерой на уровне верхнего конца измерительной камеры, а второй соединен с молокоотстойником, при этом узел имеет средство регулирования, установленное в молокоотстойнике между молоковсасывающим трубопроводом и вторым концом промывочного канала. 2. Узел по п.1, отличающийся тем, что средство регулирования имеет мембранный клапан, установленный с возможностью смещения мембраны между двумя положениями для соединения или разъединения нижнего конца нагнетательной камеры и молоковсасывающего трубопровода. 3. Узел по п.1, отличающийся тем, что cредство регулирования имеет цилиндрический клапан, установленный с возможностью перемещения между двумя положениями для соединения или преимущественного разъединения нижнего конца нагнетательной камеры и молоковсасывающего трубопровода, причем в положении разъединения молоковсасывающий трубопровод преимущественно соединен с промывочным каналом. 4. Узел по п.1, отличающийся тем, что средство регулирования имеет поворотный клапан, установленный с возможностью смещения между двумя положениями для соединения или разъединения нижнего конца нагнетательной камеры и молоковсасывающего трубопровода. 5. Узел по п.1, отличающийся тем, что в молокоотстойнике выполнена перегородка с отверстием. 6. Узел по п. 3 или 4, отличающийся тем, что цилиндрический или поворотный клапан имеют по меньшей мере одно отверстие. 7. Узел по п.1, отличающийся тем, что первый конец промывочного канала выполнен на верхней стороне измерительной камеры с частичным охватом измерительной камеры. 8. Узел по п.7, отличающийся тем, что на первом конце промывочного канала установлен обратный клапан. 9. Узел по п. 1, отличающийся тем, что нагнетательная камера, молокоотстойник и всасывающий трубопровод расположены вертикально друг над другом, а средство регулирования имеет промывочный канал, выполненный в виде открытой с торцов трубы, установленной с возможностью вертикального перемещения, причем труба выполнена с уплотняющим буртиком на нижнем торце, а вокруг всасывающего трубопровода размещено седло клапана для герметичного контакта с буртиком. 10. Узел по п.3, отличающийся тем, что в уплотняющем буртике выполнен по меньшей мере один сквозной канал. 11. Узел по п.1, отличающийся тем, что молокоподающий трубопровод соединен с измерительной камерой посредством циклона и отверстия, образованного нижним концом перегородки, причем циклон сообщен с молокоотстойником через дополнительный воздушный перепускной трубопровод, нижний конец которого расположен ниже уровня нижнего конца перегородки на заданную величину. 12. Узел по п.11, отличающийся тем, что в дополнительном воздушном перепускном трубопроводе установлено регулируемое дроссельное средство или клапан. 13. Узел по п.12, отличающийся тем, что регулируемое дроссельное средство выполнено в виде эластичного мембранного элемента с пневмоприводом. 14. Узел по п.11, отличающийся тем, что поперечное сечение промывочного канала больше поперечного сечения дополнительного воздушного перепускного трубопровода. 15. Узел по любому из пп. 11-14, отличающийся тем, что дополнительный воздушный перепускной трубопровод соединен с молокоотстойником и всасывающим трубопроводом через нагнетательную камеру. 16. Узел по п. 9, отличающийся тем, что средство регулирования имеет крышку, расположенную на верхнем конце дополнительного воздушного перепускного трубопровода, размещенного в циклоне.Популярные патенты: 2498561 Способ тандемного возделывания сельскохозяйственных культур для повышения производства пищевых зерновых культур ... площадях, где практикуется разведение пшеницы. Для тандемного возделывания культур сорта пшеницы и горчицы должны проявлять свойства цветения в условиях длинного или короткого дня, устойчивость к градиентам температуры и достигать более раннего созревания чем обычное. Желаемые характеристики фенологической и температурной ответной пластичности, которые, как известно, имеют место в вариантных генотипах разных растительных видов [1], должны разрешить такое предполагаемое рентабельное возделывание пшеницы и горчицы в раби/зимнем сезоне в Индо-Гангских равнинах и других географических областях, имеющих соответствующие агроклиматы, где почвенные условия также аналогичны условиям, ... 2265300 Способ борьбы с нежелательной порослью топинамбура ... 05/2007 NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение Дата, с которой действие патента восстановлено: 20.11.2008 Извещение опубликовано: 20.11.2008 БИ: ... 2440708 Комбинированное устройство для ротационного внутрипочвенного рыхления ... Внутри рампы выполнен канал для транспортирования вещества, сообщенный с каналом диска щелереза для подачи вещества и с выполненным внутри рыхлящего пальца распределительным каналом для смазки подшипника вала фрезерователя. Изобретение поясняется прилагаемыми схемами, где на фиг.1 показано предлагаемое устройство, вид сбоку; на фиг.2 - сечение вида спереди правой по ходу части устройства.Комбинированное устройство для ротационного внутрипочвенного рыхления выполнено симметрично по ходу движения. Устройство содержит два ротационных щелереза 1, расположенных вертикально симметрично вдоль хода движения устройства, внутрипочвенный фрезерователь 2. Устройство снабжено рампой 3 (на ... 2438304 Улей ... на фигуре 3 - общий вид крыши.Улей содержит земляное гнездо 1 (фиг.1), в которое помещен корпус 2 с дном 3, ножками 4 и крышей 5 (фиг.1, 3). На корпусе 2 расположена съемная крышка-леток 6 (фиг.1, 2), имеющая отверстие 7 (фиг.2) для прилета и вылета пчел и прикрывающую отверстие 7 защитную рейку 8(фиг.1, 2). Ножки 4 (фиг.1) обеспечивают зазор между дном земляного гнезда 1 и дном корпуса 2. Между стенками земляного гнезда 1 и стенками корпуса 2 также имеется зазор. Расстояние между стенками земляного гнезда 1 и стенками корпуса 2, а также между дном земляного гнезда 1 и дном 3 корпуса 2 - 10-20 см. Корпус 2 полностью помещен в земляное гнездо 1 таким образом, что крышка-леток 6 ... 2230467 Добавка к пищевым продуктам, биоцидный препарат, 2-(1-окси- 4-гидроксифенилен)-бензохинон (варианты) и способ его получения ... заявляемый препарат к IV классу малотоксичных лекарственных веществ (Н. Hodge et al. Clinical Toxicology of Commercial Products. Acute Poisoning. Ed. IV, Baltimore, 1975, 427 p.; К.К. Сидоров, 1973).При хроническом ежедневном (на протяжении 30 дней) в/ж введении субстанций крысам в дозе 100 мг/кг (доза, превышающая максимальную терапевтическую для человека в 2 раза) (“Энциклопедия лекарств”, изд. 7. Под ред. Ю.Ф. Крылова, М., 2000, с. 678) летальных эффектов не наблюдалось. Ни по одному из использованных показателей не было выявлено статистически значимых различий с контролем (вода) (р>0,05 при 95% уровне вероятности) или патологических отклонений за пределы ... |

Еще из этого раздела: 2295848 Способ дезинсекции и дезинфекции материалов зернового происхождения и устройство для его осуществления 2260930 Способ внесения органических удобрений 2465761 Способ повышения плодородия песчаных почв 2282965 Разбрасыватель минеральных удобрений 2060651 Бытовой инкубатор 2488422 Сеть фильтров 2485083 Способ получения замещенных пиримидин-5-илкарбоновых кислот 2477044 Искусственная рыболовная приманка (варианты) 2054429 Способ получения антисептика для защиты древесины 2160520 Способ создания лакричных плантаций, предпочтительно солодки голой, на бросовых землях |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||