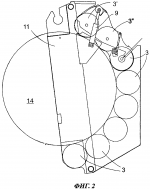

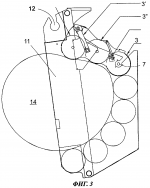

Машина для прессования цилиндрических тюковПатент на изобретение №: 2476062 Автор: ЖЕТТ Кристоф (FR), МЕСМЕР Дени (FR), МЁ Фабьен (FR) Патентообладатель: Узин КЛААС Франс С.А.С. (FR) Дата публикации: 27 Марта, 2010 Начало действия патента: 25 Сентября, 2008 Адрес для переписки: 191186, Санкт-Петербург, а/я 230, "АРС-ПАТЕНТ", В.М.Рыбакову Изображения   Изобретение относится к области сельского хозяйства, а именно к машинам для прессования цилиндрических тюков. Машина для прессования цилиндрических тюков содержит, по меньшей мере, два формирователя тюка. Формирователи ограничивают прессовальную камеру и установлены подвижно относительно друг друга с одной степенью свободы. Для определения положения формирователей тюка относительно друг друга используется датчик. Изобретение позволяет снизить риск переполнения прессовальной камеры. 7 з.п. ф-лы, 3 ил. Область техники Настоящее изобретение относится к машине для прессования цилиндрических тюков, содержащей, по меньшей мере, два формирователя тюка, ограничивающих прессовальную камеру и подвижных относительно друг друга с одной степенью свободы. Уровень техники Такая машина для прессования цилиндрических тюков известна, например, из патентного документа DE 29814775 U1. Формирователями тюка этой известной машины для прессования цилиндрических тюков являются вальцы или группы вальцов. При этом могут использоваться несколько различных групп вальцов. Так например, вальцы, установленные в передней половине корпуса, могут быть отнесены к первой группе, а ко второй группе могут быть отнесены вальцы, установленные в задней половине корпуса, которая может поворачиваться относительно передней половины для разгрузки тюка. Альтернативно, в группе вальцов задней половины корпуса, оси которых установлены стационарно относительно задней половины корпуса, может присутствовать группа других вальцов, которые удерживаются в рамке, поворотной относительно половины корпуса. За счет того, что вальцы в этой рамке могут поворачиваться относительно передней половины корпуса, объем образованной между вальцами прессовальной камеры может быть уменьшен, что облегчает начальный этап формирования тюка и обеспечивает возможность прессования тюка равномерной более высокой плотности. В процессе формирования тюка поворотная рамка оттесняется назад по мере увеличения размера тюка в прессовальной камере. При этом вначале также непрерывно возрастает возвратная сила пружины, действующей на рамку. Однако когда рамка достигает наружного упорного положения, в котором она не может отклоняться дальше, при дальнейшей подаче в тюк прессуемой массы усилие прессования резко возрастает. При неблагоприятных условиях это может приводить к тому, что тюк перестает вращаться и, соответственно, не может быть обвязан или обернут. В таком случае тюк должен быть выгружен необвязанным или необернутым, так что вся подлежащая прессованию масса должна быть вновь подобрана и сформирована в тюк. Поэтому оператор должен внимательно следить за тем, чтобы в тюк подавалось не больше массы для прессования, чем может вмещать прессовальная камера. Раскрытие изобретения Задачей изобретения является создание машины для прессования цилиндрических тюков, в которой снижен или полностью устранен риск переполнения. В соответствии с изобретением решение поставленной задачи достигается за счет того, что в машине для прессования цилиндрических тюков, содержащей, по меньшей мере, два формирователя тюка, ограничивающих прессовальную камеру и подвижных относительно друг друга с одной степенью свободы, предусмотрен датчик для определения положения формирователей тюка относительно друг друга. На основе результатов восприятия такого датчика может осуществляться контроль уровня заполнения машины для прессования цилиндрических тюков, обеспечивающий возможность своевременной обертки тюков. Такой контроль может осуществляться вручную, или автоматическими средствами в составе машины, или внешними. Формирователи тюка часто бывают соединены друг с другом посредством шарнира с возможностью относительного поворота, так что в данном случае целесообразно иметь датчик в виде датчика угла поворота, предназначенного для шарнира. При этом датчик может подавать двоичный или количественный выходной сигнал. Согласно первой концептуальной идее изобретения формирователи тюка расположены в двух частях корпуса, выполненных с возможностью поворота относительно друг друга для разгрузки тюка, а шарнир соединяет обе части корпуса друг с другом. Согласно второй концептуальной идее машина для прессования цилиндрических тюков содержит две части корпуса, выполненные с возможностью поворота относительно друг друга для разгрузки тюка, а два контролируемых датчиком подвижных относительно друг друга формирователя тюка расположены в одной из двух частей корпуса. Само собой разумеется, что эти две концепции могут быть скомбинированы таким образом, что машина для прессования цилиндрических тюков содержит три подвижных относительно друг друга формирователя тюка - два в первой части корпуса и один во второй части корпуса, поворотной относительно первой части. При этом могут быть предусмотрены два датчика для определения относительного положения формирователей тюка. Для предотвращения перегрузки предпочтительно предусмотрены средства для прекращения подачи убранной массы в прессовальную камеру, когда относительное положение переходит через предварительно заданное граничное положение. В этом отношении имеется в виду, что в данном контексте под машиной для прессования цилиндрических тюков подразумевается как рулонный пресс классического типа, обычно агрегатированный с тягачом и продвигаемый им по подлежащему уборке полю, так и комбинация такого рулонного пресса как такового в более узком смысле с предназначенным для него тягачом. При этом для изобретения не имеет значения, какая из этих машин снабжена средствами для прекращения подачи убранной массы - рулонный пресс как таковой или тягач. Так, например, этими средствами может являться устройство управления рулонного пресса как такового, которое при переходе через граничное положение останавливает подборщик, так что прекращается подбор прессуемой массы, или же этими средствами может быть устройство управления тягача, которое останавливает тягач, что также приводит к прекращению подбора прессуемой массы. Далее, в предпочтительном примере осуществления система регулирования давления прессования, предназначенная для регулирования давления прессования, оказываемого формирователями тюка, связана с датчиком, чтобы устанавливать различные давления прессования в зависимости от того, перешло ли относительное положение через предварительно заданное граничное положение или нет. В частности, система регулирования давления прессования может быть выполнена таким образом, чтобы при переходе через граничное положение снижать давление прессования, так что тюк может быть легче повернут и без затруднений обернут оберточным материалом. Предпочтительно система регулирования давления прессования содержит, по меньшей мере, один гидроцилиндр, действующий между формирователями тюка, и средства для регулирования давления в гидроцилиндре на основе относительного положения, определяемого датчиком. В отличие от примера выполнения с пружиной гидроцилиндр позволяет произвольно настраивать усилие прессования в зависимости от воспринимаемого датчиком относительного положения. За счет этого, с одной стороны, обеспечивается получение тюков оптимальной равномерной плотности, и с другой стороны, при переходе через граничное положение усилие прессования может быть снижено простым образом, чтобы облегчить обертку тюка. Формирователи тюка могут в особенности содержать каждый несколько прессовальных вальцов, установленных с возможностью поворота в раме, или валец, огибаемый бесконечной движущейся ветвью. В том случае, когда машина для прессования цилиндрических тюков содержит привод ходового механизма и водительский пульт управления, в предпочтительном примере выполнения на водительском пульте управления предусмотрено индикаторное устройство для выходного сигнала датчика. При этом водитель может постоянно следить за положением формирователей тюка и при отсутствии автоматического устройства управления вручную запускать процесс обертки готового тюка или регулировать усилие прессования. Краткий перечень чертежей Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, его другие особенности и преимущества. На чертежах: фиг.1 схематично изображает машину для прессования цилиндрических тюков в первом примере осуществления изобретения, фиг.2 и 3 схематично изображают заднюю половину корпуса машины для прессования цилиндрических тюков согласно второму примеру осуществления. Осуществление изобретения На фиг.1 схематично показан на виде сбоку комплекс машин, состоящий из тягача 1 и прицепной машины 2 для прессования цилиндрических тюков, приводимой от тягача. В этом комплексе машин некоторые функциональные узлы, необходимые для работы машины 2 для прессования цилиндрических тюков, в частности в отношении привода и управления, находятся на тягаче 1. Однако для специалиста в данной области не представляет труда распространить дальнейшие пояснения также на самоходные машины для прессования цилиндрических тюков или рассматривать показанный на фиг.1 комплекс машин в целом в качестве машины для прессования цилиндрических тюков. Корпус машины 2 для прессования цилиндрических тюков содержит по существу две части корпуса - переднюю часть 10 корпуса и заднюю часть 11 корпуса, - которые на своих верхних сторонах соединены шарниром 12 с возможностью относительного поворота. В частях 10, 11 корпуса подвешены с возможностью поворота вальцы 3, 3', 3", ограничивающие прессовальную камеру 13. В задней части 11 корпуса два таких вальца 3', 3" установлены в рамке 8, которая может поворачиваться относительно задней части 11 корпуса вокруг оси 7. Под действием исполнительного элемента 9 рамка 8 может поворачиваться из показанного на фиг.1 сплошными линями положения, в котором она выступает в прессовальную камеру 13, в показанное штрихпунктирными линями положение, в котором вальцы 3', 3" вместе с другими вальцами 3 расположены примерно по кругу вокруг прессовальной камеры 13. Прессовальная камера 13 загружается убранной с поля массой посредством барабана-подборщика 4 при определенных условиях после прохода убранной массы через режущее устройство 5. В своем выдвинутом в прессовальную камеру 13 положении рамка 8 уменьшает прессовальную камеру 13 и тем самым облегчает начало формирования цилиндрического тюка из поданной убранной массы. Вальцы 3, 3', 3" приводятся во вращение по часовой стрелке, так что тюк вращается в направлении против часовой стрелки. По мере последовательного увеличения размера тюка рамка 8 поворачивается против действия установочного органа 9 все дальше наружу, в направлении положения, показанного штрихпунктиром. Путем регулирования подачи гидравлической жидкости к исполнительному элементу 9 или ее отвода с помощью ходового клапана 16 усилие давления вальцов 3', 3" на тюк может выдерживаться постоянным во все время процесса формирования тюка или регулироваться другим образом для получения тюка равномерной плотности и хорошего качества. В представленном примере осуществления источником давления для гидравлической жидкости является гидронасос 17 тягача 1. Само собой разумеется, что в альтернативном варианте гидронасос может быть предусмотрен в самой машине 2 для прессования цилиндрических тюков, а вальцы 3, 3', 3", барабан-подборщик 4 и режущее устройство 5 могут приводиться от двигателя тягача 1 посредством вала отбора мощности. В целях наглядности известный сам по себе вал отбора мощности на фиг.1 не показан. Второй исполнительный элемент 19, питаемый от ходового клапана 16 независимо от первого исполнительного элемента 9, соединен с обеими частями 10, 11 корпуса, чтобы удерживать их закрытыми во время формирования тюка и поворачивать эти части в стороны друг от друга для выброса готового тюка. Для контроля обратного отхода рамки 8 в процессе формирования тюка на оси 7 расположен электронный датчик 20 угла поворота. Датчик 20 угла поворота передает количественную измеренную величину угла поворота рамки 8 на электронное устройство 21 управления. Согласно первому примеру осуществления устройство 21 управления является по существу только интерфейсом для обмена данными с операторским интерфейсом 22 в водительском пульте управления тягача 1. На основе данных от датчика 20 угла поворота операторский интерфейс 22 непрерывно указывает водителю уровень заполнения прессовальной камеры 13 и/или генерирует предупредительный сигнал, когда уровень заполнения превысил критическую массу и сформированный в прессовальной камере тюк должен быть обернут и выгружен. В этом случае водитель останавливает тягач 1, так что подбор убранной массы прекращается, и управляет процессом обвязки тюка, при котором обвязочный материал, такой как жгуты, пленка или сетка, разматывается из запаса 23 и оборачивается вокруг готового тюка как последний наружный слой. Для облегчения этого процесса обертки устройство 21 управления снижает давление гидравлической жидкости в исполнительном элементе 9, так что давление на тюк уменьшается, и тюк становится легче поворачивать. Согласно второму примеру осуществления устройство 21 управления само обрабатывает данные от датчика 20 угла поворота, останавливает тягач 1, когда распознает критический уровень заполнения прессовальной камеры 13 и запускает процесс обвязки тюка, в определенных условиях со снижением давления на тюк. Оба варианта осуществления могут быть скомбинированы следующим образом. При первом уровне заполнения прессовальной камеры операторский интерфейс 22 генерирует оптический или акустический предупредительный сигнал для водителя, чтобы побудить его к запуску процесса обвязки тюка. В том случае, если водитель игнорирует побудительный сигнал, при превышении второго, немного более высокого уровня заполнения устройство 21 управления 21 автоматически запускает процесс обвязки тюка. Вместо датчика 20 количественного угла поворота или в дополнение к нему может использоваться также датчик качественного принципа действия, то есть датчик с двоичным выходным сигналом или выключатель 24, для определения положения рамки 8, с приводом в действие рамки 8, когда она подходит критически близко к положению, показанному на фиг.1 штрихпунктиром. Такой выключатель 24 не обеспечивает постоянного контроля уровня заполнения в прессовальной камере 13 во время формирования тюка, однако он также пригоден для генерирования предупредительного сигнала для водителя или для запуска автоматического процесса обвязки тюка, при определенных условиях с соответствующим снижением давления на тюк. Действующий аналогичным образом выключатель 25 может быть расположен также между двумя частями 10, 11 корпуса. Он предназначен для того, чтобы в процессе формирования тюка определять момент времени, в который давление тюка на вальцы 3 начинает превышать удерживающее усилие исполнительного элемента 19 и раздвигать две части 10, 11 корпуса. На основании этого момента времени, указываемого опознавательным сигналом данного выключателя 25, может быть решено, что прессовальная камера заполнена и наступило время запускать процесс обвязки тюка. Согласно упрощенному примеру осуществления описанный электронный датчик 20, выключатель 24 и/или выключатель 25 могут быть заменены механическими датчиками. Это может быть, например, тросовая тяга, которая одним концом соединена с рамкой 8, или с частью 11 корпуса, а другим концом с указательным элементом, так что этот последний следует за перемещением рамки 8 или части 11 корпуса. Такой указательный элемент целесообразно поместить на передней стороне корпуса машины 2 для прессования цилиндрических тюков, чтобы водитель от своего пульта управления мог видеть его, обернувшись назад или в зеркале заднего вида. Таким образом, водитель может постоянно считывать уровень заполнения прессовальной камеры или положение частей корпуса и соответствующим образом управлять процессом работы машины для прессования цилиндрических тюков. На фиг.2 и 3 схематично представлена задняя часть 11 корпуса с готовым или частично готовым тюком 14 согласно небольшой модификации примера осуществления по изобретению. В примере по фиг.1 рамка 8 содержит прямолинейные связи, соединяющие оси вальцов 3', 3" с осью 7, а задний валец 3" имеет диаметр меньше вальца 3', чтобы обеспечить по существу цилиндрическую форму прессовальной камеры 13. В отличие от этого в примере выполнения по фиг.2 и 3 поворотные вальцы 3', 3" выполнены такими же, как вальцы 3, стационарно установленные на задней части 11 корпуса, а оси вальцов 3', 3" не лежат на одной линии с осью 7. Машина для прессования цилиндрических тюков в этом примере выполнения работает таким же образом, как это было описано со ссылкой на фиг.1. Само собой разумеется, что принципиальное решение по изобретению не ограничивается машинами для прессования цилиндрических тюков с прессовальной камерой по фиг.1-3, которая по своей окружности по существу полностью ограничена вальцами. Вальцы могут также быть разнесены далеко друг от друга, а в промежуточных пространствах между ними могут быть установлены перекрывающие цепи или ленты, в особенности известные сами по себе прутковые цепи. Если рассматривать исполнительные элементы как идеально уплотненные компоненты без утечек, указанное выше снижение давления к началу процесса обвязки тюка может заключаться в контролируемом отводе среды под давлением из этих исполнительных элементов. В том случае, когда исполнительные элементы подвержены утечкам, для выдерживания в процессе формирования тюка постоянного давления заданной величины они должны контролируемым образом постоянно подпитываться гидравлической жидкостью под давлением. В простейшем случае в обязанности водителя входит постоянное наблюдение за давлением в гидроцилиндрах и при необходимости производить дополнительную регулировку. Для этого операторский интерфейс 22 имеет индикаторное поле, на котором указано текущее давление в гидроцилиндрах. В начале процесса формирования тюка водитель подает в гидроцилиндры 9 и 19 высокое давление для создания достаточного давления прессования и жесткого удерживания корпуса. Если давление в одном или другом гидроцилиндре 9, 19 падает ниже предварительно заданной средней величины, водитель регулирует его с помощью клапана 16, возможно, в результате предупредительного сигнала от операторского интерфейса 22. Когда датчик 20 угла поворота или выключатель 24 определяет, что рамка 8 достигла своего упорного положения, это также указывается на операторском интерфейсе 22. Начиная с этого момента времени, водитель больше не производит дополнительной регулировки давления в гидроцилиндрах 9, 19. За счет этого давление постепенно снижается, а дальнейший прием убранной массы приводит к тому, что тюк постепенно раздвигает части 10, 11 корпуса. Как только это воспринимается выключателем 25 и указывается на интерфейсе 22, водитель знает, что наступило время обвязывать тюк. Вследствие снижения давления прессования обвязочный материал может быть без труда обернут вокруг тюка. В комфортабельном случае устройство 21 управления автоматически регулирует давление в гидроцилиндрах до предварительно заданной величины до тех пор, пока рамка 8 не достигнет своего упорного положения. Когда это происходит, а самое позднее, когда выключатель 25 определяет, что части 10, 11 корпуса начали поворачиваться друг от друга, интерфейс 22 генерирует предупредительный сигнал, который побуждает водителя запустить процесс обвязки тюка. Формула изобретения1. Машина для прессования цилиндрических тюков, содержащая, по меньшей мере, два формирователя (3, 3', 3") тюка, ограничивающих прессовальную камеру (13) и подвижных относительно друг друга с одной степенью свободы, отличающаяся тем, что содержит датчик (20, 24, 25) для определения положения формирователей (3, 3', 3") тюка относительно друг друга. 2. Машина для прессования цилиндрических тюков по п.1, отличающаяся тем, что формирователи (3, 3', 3") тюка соединены друг с другом посредством шарнира (7, 12) с возможностью относительного поворота, а датчик (20, 24, 25) является датчиком угла поворота, предназначенным для шарнира (7, 12). 3. Машина для прессования цилиндрических тюков по п.2, отличающаяся тем, что формирователи (3, 3', 3") тюка расположены в двух частях (10, 11) корпуса, выполненных с возможностью поворота относительно друг друга для разгрузки тюка, а шарнир (12) соединяет обе части корпуса друг с другом. 4. Машина для прессования цилиндрических тюков по п.2, отличающаяся тем, что содержит две части (10, 11) корпуса, выполненные с возможностью поворота относительно друг друга для разгрузки тюка, а два подвижных относительно друг друга формирователя (3, 3', 3") тюка расположены в одной из двух частей (11) корпуса. 5. Машина для прессования цилиндрических тюков по п.2, отличающаяся тем, что содержит средства (20, 21) для прекращения подачи убранной массы в прессовальную камеру (13), когда относительное положение переходит через предварительно заданное граничное положение. 6. Машина для прессования цилиндрических тюков по любому из предыдущих пунктов, отличающаяся тем, что система (21, 16) регулирования давления прессования, предназначенная для регулирования давления прессования, оказываемого формирователями (3, 3', 3") тюка, связана с датчиком (20, 24, 25), чтобы устанавливать различные давления прессования в зависимости от того, перешло ли относительное положение через предварительно заданное граничное положение или нет. 7. Машина для прессования цилиндрических тюков по п.6, отличающаяся тем, что система (9, 16, 19, 22) регулирования давления прессования содержит, по меньшей мере, один гидроцилиндр (9, 19), действующий между формирователями (3, 3', 3") тюка, и средства (21) для регулирования давления в гидроцилиндре (9, 19) на основе относительного положения, определяемого датчиком (20, 24, 25). 8. Машина для прессования цилиндрических тюков по любому из пп.1-5, 7, отличающаяся тем, что содержит привод ходового механизма и водительский пульт управления, причем на водительском пульте управления предусмотрено индикаторное устройство (22) для выходного сигнала датчика (20, 24, 25). Популярные патенты: 2171570 Устройство для группового учета надоев молока при доении ... шланга (34); МК имеет МСК (27) с обратным клапаном (29), МР (28) цилиндрической формы, установленный на опорных пружинах (40), и сифон (30) для вывода отмеренной порции молока в вакуумированную емкость, при этом сифон укреплен в дне МР. Подача атмосферного воздуха в МК осуществляется через трубку (39) двухходовым клапаном (36), управляемым электомагнитом (35), срабатывающим при достижении МР заданного положения; на основании МК и МР имеются кольцевые резиновые упоры (32), которые при соприкосновении друг с другом образуют полость (41), к которой подведен вакуум по трубке (33), для удержания МР в нижнем положении. Число срабатываний электромагнита регистрируется электрическим ... 2154296 Зерноуборочная машина, преимущественно зерноуборочный комбайн, с мультипроцессорным управляющим устройством ... машина, преимущественно зерноуборочный комбайн, состоящая из ряда узлов (1-N) с приданными им микропроцессорами (М1-NM), из которых по меньшей мере один является операторским терминалом (МI) с клавиатурой управления (ТА) и дисплеем (V) и которые соединены измерительными и настроечными элементами соответствующих узлов (1-N) и обрабатывают поступающие в эти узлы (1-N) данные с целью управления и(или) регулирования или показа, причем эти микропроцессоры (М1-MN) связаны между собой при помощи стандартной информационной шины (В) через обычные цепи подключения интерфейсов (SS) и передают через них рабочие параметры вместе с конкретным идентификатором рабочих параметров, причем в ... 2161391 Комбинированная почвообрабатывающая посевная машина ... высев семян на уплотненное ложе, сформированное витками спирального катка выше на 2-3 см заделки глубины туков, минеральных удобрений лапами-сошниками, что в дальнейшем при развитии корневой системы возделываемой культуры обеспечивает более полное использование питательных веществ, растворенных в почвенной влаге, и в конечном результате увеличивается урожайность с.-х. культур. Шарнирное присоединение прицепной части с сеялочными рабочими органами, а именно дисковых сошников, семенного ящика, аппаратов с семяпроводами и приводом, к рыхлительной навесной части позволяет не только повысить производительность агрегата на посеве и улучшить качество выполняемых операций, но и дает ... 2297128 Способ мелиорации солонцовых почв в условиях орошения ... и др.), преимущественно кальций, содержащие вещества, доза которых рассчитывается по содержанию в солонцах поглощенных оснований и натрия, мощности мелиорируемого слоя, содержанию кальция в мелиоранте и т.д. [2].Известен химический способ мелиорации черноземных почв с высоким содержанием солонцов мелких, средних и глубоких средне- и многонатриевых, при котором проводят почвенное обследование участка, внесение на поле химического мелиоранта, лущением заделывают его в поверхностный слой почвы, одновременно разделывая дернину или стерню, проводят обычную (не мелиоративную) вспашку на глубину 15, 16, 20, 22 или 27, 35 см с почвоуглублением до 40-50 см, после чего поле оставляют на ... 2197796 Рабочий орган ручного почвообрабатывающего орудия ... рабочий орган ручного почвообрабатывающего орудия, содержащий имеющее режущую кромку удлиненное лезвие, один конец которого отогнут и имеет опорную площадку для соединения с черенком, при этом линия отгиба лезвия с режущей кромкой на передней поверхности лезвия составляет угол 80-140o, а режущая кромка лезвия с плоскостью, проходящей вдоль по опорной площадке, составляет угол 50-90o, с плоскостью, проходящей перпендикулярно опорной площадке, составляет угол 0-40o и с плоскостью, проходящей перпендикулярно двум плоскостям, составляет угол (-30)-(+20)o (см. RU 2097951 С1, кл. А 01 В 1/08, 1997). Недостатком известного рабочего органа ручного почвообрабатывающего орудия является ... |

Еще из этого раздела: 2230467 Добавка к пищевым продуктам, биоцидный препарат, 2-(1-окси- 4-гидроксифенилен)-бензохинон (варианты) и способ его получения 2264075 Рулонный пресс-подборщик лубяных культур 2095957 Устройство для транспортирования подстилочного навоза 2411718 Устройство для внутрипочвенного импульсного дискретного полива растений 2056100 Доильный стакан 2260930 Способ внесения органических удобрений 2126616 Устройство управления навесной системой трактора 2413409 Способ и устройство для уплотнения убранной массы для получения силоса 2142331 Устройство для гомогенизации и гомогенизирующая головка 2180475 Устройство для поштучной подачи предметов, в частности семян сельскохозяйственных культур |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||