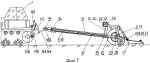

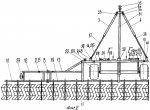

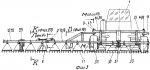

Почвообрабатывающий агрегатПатент на изобретение №: 2310305 Автор: Зволинский Вячеслав Петрович (RU), Салдаев Александр Макарович (RU) Патентообладатель: Государственное научное учреждение Прикаспийский научно-исследовательский институт аридного земледелия Российской академии сельскохозяйственных наук (RU) Дата публикации: 20 Ноября, 2007 Начало действия патента: 17 Апреля, 2006 Адрес для переписки: 416251, Астраханская обл., Черноярский р-н, с. Соленое Займище, Северный кварт., 8, ГНУ ПНИИАЗ Россельхозакадемии Изображения    Изобретение относится к сельскохозяйственному машиностроению, в частности к почвообрабатывающим орудиям для поверхностной обработки почвы. Почвообрабатывающий агрегат содержит трактор и последовательно установленные многосекционный выравниватель с возможностью перевода секций в транспортное положение для перемещения по дорогам и рыхлящие рабочие органы. Указанные органы смонтированы на нижних горизонтальных полках задних профилей секций. Центральная секция выравнивателя имеет опорные колеса и талрепы для фиксации транспортного положения средних левой и правой боковых секций. В центральной секции установлена с возможностью перемещения в плоскости симметрии агрегата посредством гидропривода тягово-транспортная балка. Основания гидроцилиндров гидропривода соединены с передним концом тягово-транспортной балки, а штоки гидроцилиндров соединены с кронштейнами средней левой и правой боковых секций. Рыхлящие рабочие органы скомпонованы в группы, соединенные гибкими тягами со своими тяговыми брусьями, установленными на средних и крайних секциях выравнивателя. Агрегат обеспечивает высокое качество рыхления почвы и снижение трудозатрат на перевод крайних и средних секций в рабочее и транспортное положения. 26 з.п. ф-лы, 26 ил. Изобретение относится к сельскохозяйственному машиностроению, в частности к почвообрабатывающим орудиям для поверхностной обработки почвы. Известен широкозахватный сельскохозяйственный агрегат, включающий трактор и почвообрабатывающее орудие, содержащее центральную раму и шарнирно закрепленные на ней боковые полурамы, механизм поворота боковых полурам с приводом в виде гидроцилиндра, опорные колеса и секции рабочих органов, в котором, с целью повышения надежности и маневренности агрегата, орудие снабжено дополнительным узлом крепления каждой из боковых полурам к центральной раме, смонтированным на концах последней и имеющим вертикальную ось, и механизмом подъема боковых полурам в транспортном положении, выполненным в виде балки с механизмом привода, которая установлена на тракторе в средней его части, при этом вертикальная ось каждого дополнительного узла крепления размещена соосно с шарниром соединения боковой пролурамы с центральной рамой, а гидроцилиндры механизма поворота боковых полурам установлены между последними и центральной рамой (RU патент №2000682 С1, МПК5 А01В 59/04. Широкозахватный сельскохозяйственный агрегат / А.М.Салдаев (RU). - Заявка №4939323/15. Заявлено 27.05.1991. Опубл. 15.10.1993. Бюл. №37-38). К недостаткам описанного широкорядного сельскохозяйственного агрегата относятся большие затраты труда и времени на монтаж орудия на трактор и перевод почвообрабатывающего орудия из рабочего положения в транспортное и обратно. Известен почвообрабатывающий агрегат, содержащий трактор, последовательно установленные выравниватель и рыхлящие рабочие органы, в котором выравниватель выполнен многосекционным с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечной полости к направлению движения, каждая из секций образована парами гнутых С-образных профилей, сопряженных посредством стержней, установленных между вертикальными полками, на нижней горизонтальной полке фронтального профиля размещены съемные подрезающие ножи, рыхлящие рабочие органы смонтированы на нижней горизонтальной полке заднего профиля с равным шагом, при этом секции снабжены раскосами и гидроприводом; центральная секция снабжена П-образной рамой с кронштейном автоматической сцепки для навески на тяги навесной системы агрегатируемого трактора; боковые секции соединены шарнирно с центральной, при этом имеющиеся опоры гидропривода, выполненные в виде кронштейнов, размещены между вертикальными полками С-образных профилей; на верхней грани каждого съемного подрезающего ножа выполнен прямоугольный паз для сопряжения с нижней горизонтальной полкой С-образного профиля выравнивателя, при этом широкая полка паза наклонена к верхней грани на величину заднего узла, равную 3-7°; подрезающей нож имеет режущую кромку, образованную путем односторонней заточки верхней грани на угол 13-21°; режущая кромка подрезающего ножа наклонена к короткой полке прямоугольного паза под угол 5°; рыхлящий рабочий орган имеет саблевидную форму с двусторонней заточкой боковых граней с углом между ними 20-25° и выполнен по логарифмической спирали с центром выше точки соединения с нижней полкой С-образного профиля выравнивателя; раскосы боковых секций соединены с раскосами центральной секции осью поворота боковой секции относительно центральной секции; рама центральной секции, снабженная полой осью, прицепной серьгой, раскосами, механизмом наклона выравнивателя, механизмом подъема центральной секции в транспортное положение и механизмом прицепной серьги, выполнена из трех балок, размещенных по боковым сторонам равнобедренного треугольника и его медиане, соединенных шарнирно свободными концами с полой осью, установленной на верхней грани выравнивателя посредством шарниров, а прицепная серьга установлена на сопряженных концах балок в вершине равнобедренного треугольника; механизм наклона выравнивателя выполнен в виде стяжной гайки с левой и правой резьбами, установленной на резьбовых штоках, один из которых соединен с имеющимися кронштейном рамы, размещенным по медиане равнобедренного треугольника, а другой шток размещен на кронштейне передней полки С-образного профиля выравнивателя; механизм подъема центральной секции выполнен в виде двух опорных колес, установленных посредством кронштейнов на полой оси рамы, и силового цилиндра, основание которого размещено на средней балке рамы, а его шток соединен с кулаками на центральной части полой оси; прицепная серьга установлена посредством шарнира и снабжена механизмом ее поворота, выполненным в виде стяжной гайки и кулачка, который соединен с шарниром, причем гайка закреплена в средней части рамы; каждая крайняя секция выравнивателя соединена со средней секцией посредством четырехзвенного механизма, и одно из этих звеньев снабжено гидроприводом; цилиндры гидропривода боковых и крайних секций гидравлически последовательно соединены между собой, при этом обе пары цилиндров связаны параллельно между собой и с гидравлической сетью агрегатируемого трактора (RU патент №2091998 С1, МПК6 А01В 49/02, 59/042. Почвообрабатывающий агрегат / A.M.Салдаев (RU). - Заявка №95100657/13. Заявлено 11.01.1997. Бюл. №28). К недостаткам описанного почвообрабатывающего агрегата относятся большие затраты времени и труда на перевод орудия из рабочего положения в транспортное и обратно. Кроме описанных известен сельскохозяйственный агрегат, содержащий трактор, который тягами навесной системы соединен с кронштейнами подвески рамы навесной машины, причем в каждом кронштейне выполнен ряд параллельных отверстий для шпилек быстроразъемного соединения, в котором каждая шпилька выполнена в виде стержня с головкой на одном конце, на которой одним из концов закреплена ручка U-образной формы, а на хвостовике стержня установлен фиксатор, при этом в одном из отверстий каждого кронштейна размещен для стержня блокиратор, который выполнен в виде пружины сжатия, один конец которого размещен в имеющемся стакане, а другой - в имеющемся колпачке, при этом колпачок при блокировке стержня сопряжен с другим концом ручки; стакан размещен на противоположной относительно места установки ручки стенке кронштейна и выполнен с резьбой для установки в кронштейне; один конец ручки для соединения со стержнем снабжен резьбой (RU патент №2115282 С1, МПК 6 А01В 59/042. Сельскохозяйственный агрегат / И.П.Кружилин, А.М.Салдаев, В.М.Зинченко, Т.Н.Дронова, В.Ф.Зайченко (RU). - Заявка №97102997/13, Заявлено 28.02.1997, Опубл. 20.07.1998. Бюл. №20). К недостатками описанного сельскохозяйственного агрегата, несмотря на небольшие габариты, относятся большие трудозатраты на навеску орудия и его отъем после завершения полевых работ. Известен также сельскохозяйственный агрегат, содержащий трактор с механизмом навески, к которому посредством шпилек для быстроразъемного соединения прикреплена навесная машина, в которой каждая быстроразъемная шпилька имеет стержень с головкой и коническую пружину равного сопротивления, виток наименьшего диаметра которого закреплен в имеющейся на стержне кольцевой канавке, кроме того, на торце стержня пружины закреплена ручка, а на другом конце стержня в имеющемся пазу посредством шарнира установлен фиксатор (RU патент №2120714 С1, МПК6 А01В 59/042. Сельскохозяйственный агрегат / А.М.Салдаев (RU), А.П.Сапунков (RU). - Заявка №96120376/13. Заявлено 09.10.1996. Опубл. 27.10.1998. Бюл. №30). К недостаткам описанного агрегата относятся, несмотря на снижение затрат времени на разъединение тяг навесной системы трактора, большие затраты труда на навеску орудия. Известен почвообрабатывающий агрегат, содержащий трактор, последовательно установленные выравниватель и рыхлящие рабочие органы, в котором выравниватель выполнен многосекционным с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение, каждая из секций образована одной и/или двумя парами гнутых С-образных профилей, сопряженных посредством стержней, установленных между вертикальными полками; на нижней горизонтальной полке фронтального профиля размещены съемные подрезающие ножи, рыхлящие рабочие органы смонтированы на нижней горизонтальной полке заднего профиля с равным шагом, при этом секции снабжены гидроприводом и взаимно соединены шарнирами; несущая балка центральной секции образована двумя парами оппозитно установленных С-образных профилей, взаимно соединенных стержнями, при этом средняя пара профилей установлена выше переднего и заднего С-образных профилей; средние секции соединены с центральной секцией шарнирами, оси которых ориентированы параллельно направлению движения; шарнир соединения каждой средней секции с центральной секцией выполнен в виде вертикального кронштейна, размещенного между вертикальными полками С-образных профилей, и неподвижной втулки с подшипниками скольжения в ней, при этом упомянутая втулка размещена выше верхних полок С-образных профилей, а торцы недвижимой втулки сопряжены с парой соосных подвижных втулок с установленной в них осью поворота, причем подвижные втулки соединены плитами связи с промежуточной балкой, ось которой параллельна геометрической оси неподвижной втулки и закреплена на подвижном кронштейне гидропривода средней секции; каждая неподвижная втулка шарнира соединения средней секции с центральной секцией связана с концами С-образных профилей парой вертикальных кронштейнов, установленных между вертикальными полками оппозитно установленных С-образных профилей; ось поворота зафиксирована во втулках плит связи средней секции; каждый кронштейн гидропривода средней секции размещен на раскосе рамы центральной секции, а подвижный кронштейн совмещен с вертикальным кронштейном подвижных втулок шарнира; вертикальные кронштейны гидропривода средней секции и вертикальные кронштейны на концах центральной секции снабжены упорами рабочего положения секций; крайние секции соединены со средними секциями шарнирами, оси которых ориентированы вертикально; шарнир соединения крайней секции со средней секцией выполнен в виде неподвижной втулки с подшипниками скольжения в ней, установленной на вертикальном кронштейне посредством пары горизонтальных плит и пары подвижных втулок, установленных на вертикальной оси поворота и соосно неподвижной вертикальной втулке, последние закреплены парой горизонтальных плит на вертикальном кронштейне, при этом вертикальные кронштейны средней и крайней секций установлены между вертикальными полками С-образных профилей; нижняя подвижная втулка вертикального шарнира выполнена ступенчатой; каждый шарнир соединения крайней секции со средней секцией снабжен ограничителем поворота крайней секции; ограничитель поворота крайней секции выполнен на горизонтальных плитах связи вертикальной втулки с вертикальным кронштейном средней секции, при этом опорные площадки ограничителя выполнены взаимно перпендикулярными и смещены от осей симметрии шарнира на половину толщины вертикального кронштейна крайней секции; одна из опор гидропривода крайней секции установлена между вертикальными полками С-образных профилей средней секции, и другая опора совмещена с верхней горизонтальной плитой связи подвижных втулок упора крайней секции; центральная секция выполнена в виде стойки, транспортной балки и раскосов, при этом кронштейны навески размещены на стойке и раскосах, а удаленные концы транспортной балки снабжены фиксаторами; кронштейны навески со стойкой и раскосами дополнительно соединены стержнями и опорными плитами; фиксатор транспортного положения каждой средней секции на раме снабжен пальцем и ригелем, установленным между вертикальными полками С-образных профилей каждой средней секции, рабочая грань которого имеет скосы, сопряженные по дуге окружности и отверстие, смещенное от рабочей грани, а на концах транспортной балки в ее внутренней полости размещены соосные втулки, оппозитные торцы которых имеют срезы, направленные в сторону ригеля, и со смещением от них и параллельно оси втулок закреплены блокиратор пальца, выполненный в виде пружины сжатия, один конец которой установлен в стакане транспортной балки, а другой конец снабжен колпачком, установленным внутри пружины, при этом палец фиксатора снабжен С-образной ручкой, один конец которой имеет резьбу и зафиксирован в резьбовом отверстии пальца контргайкой, а другой конец ручки имеет полусферическую головку, сопряженную с колпачком пружины сжатия, при этом свободный конец пальца снабжен прорезью с установленной в ней дополнительной оси поворотной защипкой; со смещением от удаленных концов на транспортной балке на ширину ручки выполнены соосные ступенчатые отверстия, диаметр отверстия на внешней поверхности балки выполнен большим, чем диаметр ручки, а диаметр отверстия на дне стакана установлен большим, чем внешний диаметр колпачка; ширина захвата центральной секции выравнивателя выполнена равной колесам трактора, крайних секций - равной длине трактора, средней секций - равной высоте трактора и транспортного просвета выравнивателя; средние секции выравнивателя в транспортном положении отклонены наружу от продольно-вертикальной плоскости на угол 3-5° (RU патент №2125782 С1, МПК6 А01В 73/00. Почвообрабатывающий агрегат / А.В.Колганов, В.В.Бородычев, А.М.Салдаев (RU). - Заявка №97111481/13. Заявлено 10.07.1997. Опубл. 10.02.1999. Бюл. №4). К недостаткам описанного почвообрабатывающего агрегата, принятого нами в качестве наиболее близкого аналога, относятся существенные затраты времени и труда на перевод навесного почвообрабатывающего орудия из рабочего положения в транспортное и обратно. Сущность заявленного изобретения заключается в следующем. Задача, на решение которой направлено заявленное изобретение, - снижение затрат и времени на перевод широкозахватного прицепного почвообрабатывающего орудия из рабочего положения в транспортное и обратно. Технический результат - повышение качества поверхностной обработки почвы. Указанный технический результат достигается тем, что в известном почвообрабатывающем агрегате, включающем трактор, последовательно установленные и снабженные гидроприводом и взаимно соединенные шарнирами многосекционный выравниватель с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение и рыхлящие рабочие органы, смонтированные на нижних горизонтальных полках заднего профиля секций, согласно изобретению, он снабжен опорными колесами, смонтированными на центральной секции, талрепами, размещенными на центральной секции с возможностью фиксации транспортного положения средних левой и правой боковых секций, инструментом для удаления пожнивных и растительных остатков с рыхлящих рабочих органов, откидной опорой, опорными колесами крайних левой и правой боковых секций, тягово-транспортной балкой, установленной в центральной секции с возможностью перемещения в продольно-вертикальной плоскости симметрии агрегата посредством гидропривода в виде пары силовых длинноходовых гидроцилиндров, основания которых шарнирно соединены с передним концом тягово-транспортной балки, связанной с трактором прицепной серьгой и блокировочной цепью, а штоки упомянутых силовых гидроцилиндров смонтированы посредством вертикально установленных осей с кронштейнами средних левой и правой боковых секций, при этом оси шарниров поворота и соединения левой и правой боковых секций с центральной секцией размещены в продольно-вертикальных плоскостях симметрии опорных колес центральной секции, указанные рыхлящие рабочие органы скомпонованы в секции с возможностью индивидуального рыхления полосы почвы каждым рабочим органом, при этом каждая упомянутая секция рыхлящих рабочих органов парами гибких тяг связана с тяговым брусом, размещенным с возможностью демонтажа на нижней горизонтальной полке заднего профиля левых и правых крайних и средних секций; тяговый брус группы рыхлящих рабочих органов установлен с возможностью демонтажа и перемещения на нижних горизонтальных полках задних профилей левых и правых крайних и средних секций, при этом тяговый брус снабжен разнесенными по его длине кронштейнами для фиксации гибких тяг и транспортными кронштейнами; каждая гибкая тяга на тяговом брусе группы рыхлящих рабочих органов размещена с возможностью перепасовки для выравнивания рамы группы рыхлящих органов посредством фиксаторов ветвей и концов гибкой тяги; каждый фиксатор ветвей гибкой тяги на тяговом брусе группы рыхлящих рабочих органов выполнен в виде цангового захвата, смонтированного на конце полого болта, установленного с возможностью демонтажа в кронштейне тягового бруса, при этом в полости полого болта размещена гибкая тяга и зафиксирована в ней фасонной гайкой цангового захвата; фиксатор конца гибкой тяги снабжен корпусом с двумя коническими хвостовиками и двумя фасонными гайками, соединенными с корпусом резьбой, при этом на цилиндрической поверхности корпуса и поверхностях конических хвостиков в диаметральной плоскости выполнены каналы для укладки ветвей гибкой тяги; каждый транспортный кронштейн для фиксации группы рыхлящих рабочих органов образован из стержня, один конец которого выполнен загнутым, а другой коней снабжен резьбой; каждая крайняя боковая секция образована задним длинным профилем для размещения рыхлящих рабочих органов, параллельно ему размещенному передним коротким профилем и двумя ортогонально установленным к переднему и заднему профилям распорками, при этом на концах переднего короткого и заднего длинного профилей размещены соосно установленные втулки для горизонтального шарнирного соединения со средней боковой секцией, а на удаленной от соосных втулок распорке смонтирован кронштейн опорного колеса; каждое опорное колесо в кронштейне крайней боковой секции установлено с возможностью вертикального перемещения; кронштейн гидропривода крайней боковой секции размещен на верхней горизонтальной полке переднего короткого профиля; каждая средняя секция образована задним длинным профилем для размещения рыхлящих рабочих органов, параллельно ему размещенных передним коротким профилем и двумя разновеликими ортогонально установленными к переднему и заднему профилям распорками, при этом на концах переднего короткого и заднего длинного профилей размещены соосно установленные втулки в щеках для горизонтального шарнирного соединения с крайней боковой секцией, а на переднем конце длинной распорки посредством стоек и укосин смонтирована пара силовых балок, на свободных концах которых размещены соосно установленные втулки для вертикального шарнирного соединения с центральной секцией; каждая средняя секция снабжена кронштейном для гидропривода крайней секции, кронштейном для соединения с талрепом и кронштейном для размещения штока силового гидроцилиндра поворота средней секции относительно центральной секции; центральная секция образована продольной полой балкой и размещенными на ней задней, передней и верхней поперечными брусьями, при этом одна пара из заднего и переднего брусьев размещена в горизонтальной плоскости, а другая пара из переднего и верхнего брусьев - в поперечно-вертикальной плоскости, пара из заднего и переднего брусьев в горизонтальной плоскости взаимно сопряжена распорками, а пара брусьев в поперечно-вертикальной плоскости - стойками, а третья пара - укосинами, при этом на концах брусьев в поперечно-вертикальной плоскости размещены соосно установленные втулки для вертикального шарнирного соединения левых и правых средних секций; продольная полая балка центральной секции снабжена попарно установленными на переднем и заднем концах в полости балки отъемными подшипниками скольжения; подшипники скольжения выполнены из серого чугуна; задний брус центральной секции снабжен цапфами для размещения опорных колес; верхний брус снабжен попарно размещенными кронштейнами для фиксации левого и правого талрепов; каждый талреп снабжен возможностью перевода из транспортного положения в рабочее для фиксации левой и правой средних секций при транспортировке; втулки на концах силовых балок левой и правой средних секций сопряжены с торцами втулок на концах верхнего бруса и переднего бруса центральной секции посредством подшипников скольжения в виде плоских колец, размещенных на вертикально ориентированных осях шарнирного соединения секций; гидропривод перемещения центральной секции на тягово-транспортной балке выполнен в виде пары силовых длинноходовых гидроцилиндров, основания которых размещены в кронштейне, смонтированном на переднем конце тягово-транспортной балке, а штоки шарнирно связаны с кронштейнами центральной секции; тягово-транспортная балка снабжена кронштейном предельного перемещения центральной секции; сферические шарниры в основаниях длинноходовых силовых гидроцилиндров размещены в кронштейне на переднем конце тягово-транспортной балки посредством осей и разновеликих дистанционных втулок; на заднем конце тягово-транспортной балки размещены упоры, ограничивающие поворот задних профилей левой и правой средних секций; диаметр опорных колес на крайней секции и диаметр опорных колес на крайней секции, и диаметр колес центральной секции относятся как 1:(2...4); прицепная серьга выполнена отъемной и размещена на переднем конце тягово-транспортной балки посредством переходных плит и осей; блокировочная цепь размещена с возможностью разъединения одного из концов на кронштейне тягово-транспортной балки; откидная опора размещена под кронштейном тягово-транспортной балки с возможностью перевода в рабочее и транспортное положения посредством подпружиненной поворотной оси; инструмент для удаления пожнивных и растительных остатков с рыхлящих рабочих органов размещен на тягово-транспортной балке с возможностью быстрого отъема и фиксации. Изобретение поясняется чертежами. На фиг.1 изображен почвообрабатывающий агрегат, вид слева, в рабочем положении рыхлящих рабочих органов. На фиг.2 - то же, вид в плане. На фиг.3 - то же, вид сзади. На фиг.4 представлен первый этап перевода рыхлящих рабочих органов из рабочего положения в транспортное перемещением центральной, левой и правой средних боковых, левой и правой крайних секций в направлении прицепной серьги на переднем конце тягово-транспортной балки, вид в плане. На фиг.5 показан процесс перевода крайней левой и средней левой секций в транспортном положение, вид в плане. На фиг.6 изображен почвообрабатывающий агрегат в транспортном положении, вид в плане. На фиг.7 - то же, вид сзади. На фиг.8 - то же, вид слева. На фиг.9 в аксонометрическом изображении представлена крайняя левая секция почвообрабатывающего орудия. На фиг.10 в аксонометрическом изображении приведена левая средняя секция почвообрабатывающего орудия. На фиг.11 в аксонометрическом изображении приведена центральная секция. На фиг.12 изображена тягово-транспортная балка с прицепной серьгой, блокировочной цепью, откидной опорой на переднем конце тягово-транспортной балки упорами крайних положений левого и правого профилей левой средней секции и правой средней секции на заднем конце тягово-транспортной балки, вид слева. На фиг.13 - то же, при этом основания длинноходовых силовых гидроцилиндров посредством осей смонтированы в кронштейне тягово-транспортной балки, вид в плане. На фиг.14 показано сечение А-А на фиг.12, представлен поперечно-вертикальный разрез тягово-транспортной балки и кронштейна для шарнирного соединения оснований силовых длинноходовых гидроцилиндров. На фиг.15 - сечение Б-Б на фиг, 12, показан поперечно-вертикальный разрез тягово-транспортной балки в месте крепления кронштейна в форме "Лира" для фиксации инструмента для удаления пожнивных и растительных остатков с рыхлящих рабочих органов. На фиг.16 - сечение В-В на фиг.12, изображен фиксатор рабочего и нерабочего положений откидной опоры тягово-транспортной балки. На фиг.17 - сечение Г-Г на фиг.2, оппозитное размещение сменных подшипников скольжения в полости центральной секции для перемещения тягово-транспортной балки, поперечно-вертикальный разрез. На фиг.18 - сечение Д-Д на фиг.3, показано соединение переднего конца тягового бруса группы рыхлящих рабочих органов с нижней полкой заднего профиля секций почвообрабатывающего орудия, вид сбоку. На фиг.19 - сечение Е-Е на фиг.5, соединение рамы группы рыхлящих рабочих органов посредством пары гибких тяг с кронштейнами тягового бруса, вид сбоку. На фиг.20 - сечение Ж-Ж на фиг.19, изображено размещение концов гибкой тяги в задней паре кронштейнов рамы группы рыхлящих рабочих органов, вид спереди. На фиг.21 - сечение З-З - на фиг.19, показан диаметральный разрез фиксатора правого конца каната с образованием петли для вдевания в правый задний кронштейн рамы группы рыхлящих рабочих органов. На фиг.22 - сечение И-И на фиг.19, представлен диаметральный разрез специального болта с цанговым захватом ветви гибкой тяги, размещенных в заднем кронштейне тягового бруса. На фиг.23 - сечение К-К на фиг.3, размещение транспортных кронштейнов на тяговом брусе в левом крайнем и правом крайнем секциях, вид сбоку. На фиг.24 - сечение Л-Л на фиг.3, показано размещение осей поворота в шарнирах сопряжения крайней левой секции с левой средней секцией. На фиг.25 - сечение М-М на фиг.3, представлено размещение осей поворота в шарнирах сопряжении левой средней секции с центральной секцией. На фиг.26 - сечение Н-Н на фиг.13, изображено размещение сферических шарниров в основаниях длинноходовых силовых гидроцилиндров на осях в кронштейне тягово-транспортной балки. Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем. Почвообрабатывающий агрегат (см. фиг.1-8) содержит трактор 1 и последовательно установленные и снабженные гидроприводом 2, 3, 4 и 5 и взаимно соединенные шарнирами 8, 9, 10 и 11 многосекционный выравниватель с возможностью перевода секций 12, 13, 14, 15, 16 в поперечно-вертикальной и секций 12, 13 и 15, 16 продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение. На секциях 12, 13 и 15, 16 размещены рыхлящие рабочие органы 17. Они смонтированы с возможностью демонтажа на нижних горизонтальных полках задних профилей 18, 19 и 20, 21 секций 12, 13 и 15, 16. Почвообрабатывающий агрегат снабжен опорными колесами 22 и 23, смонтированными на центральной секции 14, талрепами 24 и 25, размещенными на верхнем брусе 26 центральной секции 14 с возможностью фиксации транспортного положения средних левой и правой боковых секций 13 и 15, инструментом 27 для удаления пожнивных и растительных остатков с рыхлящих рабочих органов 17, откидной опорой 28, опорными колесами 29 и 30 крайних левой и правой боковых секций 12 и 16 тягово-транспортной балкой 31. Тягово-транспортная балка 31 установлена в полой балке 32 центральной секции 14 с возможностью перемещения в продольно-вертикальной полости симметрии агрегата посредством гидропривода 3 и 4 в виде пары силовых длинноходовых гидроцилиндров. Основания 33 и 34 гидроприводов 3 и 4 шарнирно соединены с передним концом тягово-транспортной балки 31. Она связана с трактором 1 прицепной серьгой 35 и блокировочной цепью 36. Штоки 37 и 38 упомянутых силовых длинноходовых гидроцилиндров смонтированы посредством вертикально установленных осей 39 и 40 с кронштейнами 41 и 42 средних левой и правой боковых секций 13 и 15. Оси 43 и 44 шарниров 9 и 10 поворота и соединения средних левой и правой боковых секций 13 и 15 с центральной секцией 14 размещены в продольно-вертикальных плоскостях симметрии опорных колес 22 и 23 центральной секции 14. Каждая крайняя боковая секция 12 (см. фиг.9) образована задним длинным профилем 18 для размещения рыхлящих рабочих органов 17, параллельно ему размещенным передним коротким профилем 45 и двумя ортогонально установленными к переднему короткому профилю 45 и заднему длинному профилю 18 распорками 46 и 47. На концах переднего короткого профиля 45 и длинного заднего профиля 18, размещенного соосно, установлены втулки 48 и 49 шарниров 8 для горизонтального шарнирного соединения с левой средней боковой секцией 13 (см. фиг.24) посредством осей 50. Оси 50 зафиксированы планками 51 на щеках 52 длинного заднего профиля 19 и передним коротким профилем 53 левой средней боковой секции 13 (см. фиг.10). На удаленной от соосных втулок 48 и 49 распорке 46 смонтирован кронштейн 54 опорного колеса 29. Каждое опорное колесо 29 (30) в кронштейне 54 установлено с возможностью вертикального перемещения. Диаметр опорных колес 29 и 30 на крайних секциях 12 и 16 и диаметр опорных колес 22 и 23 на центральной секции 14 относится как 1:2...1:4. Этим достигается копирующая способность рельефа поля крайними секциями 12 и 16, не вызывая высокочастотных вибраций средних боковых и центральной секций 13, 15 и 14. На верхней горизонтальной полке переднего короткого профиля 45 размещены кронштейны 55 гидропривода 2 крайней боковой секции 12. Ответный кронштейн 56 (см. фиг.10) гидропривода 2 размещен на короткой передней балке 53 левой средней секции 13. Крайняя правая боковая секция 16 выполнена в зеркальном отражении секции 12. Каждая средняя секция 13 (см. фиг.10) образована длинным задним профилем 19 для размещения рыхлящих рабочих органов 17, параллельно ему размещенных передним коротким профилем 53 и двумя разновеликими ортогонально установленными к переднему и заднему профилям 19 и 53 распорками 57 и 58. На концах переднего короткого профиля и заднего длинного профилей 53 и 19 размещены соосно выполненные втулки в щеках 52 для горизонтального шарнирного соединения с крайней левой боковой секцией 12 посредством осей 50 (см. фиг.24). На переднем конце длинной распорки 58 посредством стоек 59, 60 и 61 и укосов 62, 63 и 64 смонтирована пара вертикально разнесенных силовых балок 65 и 66. На свободных концах силовых балок 65 и 66 размещены соосно и вертикально установленные втулки 67 и 68 для вертикального шарнирного соединения 9 с центральной секцией 14. Каждая средняя секция 13 снабжена кронштейном 56 для гидропривода 2 крайней секции 12, кронштейном 69 для размещения левого талрепа 24 и кронштейном 41 для размещения штока 37 силового гидроцилиндра поворота средней секции 13 относительно центральной секции 14. Правая средняя секция 15 выполнена в зеркальном отражении секции 13. Центральная секция 14 образована продольной полой балкой 32 (см. фиг.11) и размещенными на ней задним, передним и верхним поперечными брусьями 70, 71 и 26. Одна пара из заднего бруса 70 и переднего бруса 71 размещена в горизонтальной плоскости. Другая пара из переднего бруса 71 и верхнего бруса 26 размещена в поперечно-вертикальной плоскости. Пара из заднего и переднего брусьев 70 и 71 в горизонтальной плоскости взаимно сопряжена распорками 72 и 73. Пара брусьев 71 и 26 в поперечно-вертикальной плоскости соединена стойками 74, 75 и 76. Третья пара брусьев 70 и 26 связана укосинами 77, 78 и 79. На концах брусьев 26 и 71 в поперечно-вертикальной плоскости размещены соосно установленные втулки 80, 81 и 82, 83 для вертикального шарнирного соединения с шарнирами 9 и 10 левых и правых боковых средних секций 13 и 15. Продольная полая балка 32 (см. фиг.11 и 17) центральной секции 14 снабжена попарно и оппозитно установленными на переднем и заднем концах в полости балки 32 отъемными подшипниками скольжения 84 для перемещения тягово-транспортной балки 31. Подшипники скольжения 84 крепежными элементами 85 зафиксированы на верхней и нижней полках продольной полой балки 32. Подшипники скольжения выполнены из серого чугуна. Задний брус 70 центральной секции 14 снабжен цапфами 86 и 87 для размещения опорных колес 22 и 23. Верхний брус 26 указанной секции 14 снабжен попарно размещенными кронштейнами 88, 89 и 90, 91 для фиксации левого и правого талрепов 24 и 25. Каждый талреп 24 (25) снабжен возможностью перевода из транспортного положения (см. фиг.1, 2, 4, 5) в рабочее положение (см. фиг.6) для фиксации левой и правой средних секций 13 и 15 при транспортировке. Для этого талреп 24 достаточно повернуть в кронштейне 88 против часовой стрелки до совмещения с кронштейном 69. Таким образом, секция 13 жестко блокируется на центральной секции 14 (фиг.6). Втулки 68 и 67 на концах силовых балок 66 и 65 средней левой секции 13 (в зеркальном отражении в средней правой секции 15) сопряжены с торцами втулок 80 и 81 на концах верхнего бруса 26 и переднего бруса 71 центральной секции 14 посредством подшипников скольжения 92 и 93 (см. фиг.25) в виде плоских колей, размещенных на вертикально ориентированных осях 43 в шарнирных соединениях 9 и 10 секций 13 и 14. Гидропривод 3 и 4 перемещения центральной секции 14 на тягово-транспортной балке 31 выполнен в виде пары силовых длинноходовых гидроцилиндров. Основания 33 и 34 гидроцилиндров 3 и 4 размещены в кронштейне 94 (см. фиг.1, 2, 4, 5, 6, 12, 13, 14, 26). Кронштейн 94 посредством переходных плит 95 и 96 смонтирован на тягово-транспортной балке 31. Штоки 37 и 38 закреплены посредством сферических шарниров и осей в кранштейнах 39 и 40 центральной секции 14. Сферические шарниры 97 и 98 (см. фиг.26) в основании 33 и 34 длинноходовых силовых гидроцилиндров размещены в кронштейне 94 посредством осей 99, 100 и разновеликих дистанционных втулок 101 и 102. Тягово-транспорнтая балка 31 снабжена отъемным кронштейном предельного перемещения центральной секции 14. В силу известности упомянутый кронштейн на чертежах не показан. Таким образом, развиваемое тяговое усилие трактора 1 через тягово-транспортную балку 31, минуя гидроприводы 3 и 4, передается на центральную секцию 14, а с нее на левые и правые, боковые средние и крайние секции 12, 13 и 15, 16. На заднем конце тягово-транспортной балки 31 (см. фиг.12) размещена пара упоров 103, ограничивающая повороты задних профилей 19 и 20 левой и правой средних секций 13 и 15. Прицепная серьга 35 (см. фиг.12, 13 и 14) выполнена отъемной и размещена на переднем конце тягово-транспортной балки 31 посредством переходных плит 104 (фиг.26) и осей 105. Блокировочная цепь 36 размещена с возможностью разъединения одного из концов на кронштейне 94 тягово-транспортной балки 31. Свободный конец цепи 36 после охвата фаркопа 106 трактора 1 (см. фиг.1, 5, 6 и 8) устанавливают в U-образном кронштейне 107 и фиксируют пальцем 108 (см. 12, 13, 14 и 26). Откидная опора 28 (см. фиг.12 и 16) имеет лыжу 109 и размещена под кронштейном 94 тягово-транспортной балки 31 с возможностью перевода в рабочее и транспортное положение посредством подпружиненной поворотной оси 110. Стойка откидной опоры 28 с поворотной осью 110 размещена в кронштейне 111. Инструмент 27 для удаления пожнивных и растительных остатков с рыхлящих рабочих органов представлен в виде серповидного наконечника, размещенного на конце деревянного черенка. Черенок инструмента 27 размещен на тягово-транспортной балке 31 с возможностью быстрого отъема и фиксации благодаря паре кронштейнов 112 в форме знака "Лира" (см. фиг.15). Указанные рыхлящие рабочие органы 17 (см. фиг.1-8) смонтированы в группы с возможностью индивидуального рыхления полосы почвы каждым рабочим органом и с большим шагом в шеренге между указанными рабочими органами 17. Каждая упомянутая группа рыхлящих органов 17 смонтирована на единой раме 113, снабженной кронштейнами 114, 115, 116, 117 в виде части витков пружины сжатия (см. фиг.1-8, 19, 20 и 23). Каждая упомянутая группа рыхлящих рабочих органов 17 на раме 113 связана с тяговым брусом 118 парами гибких тяг 119 и 120. Каждый тяговый брус 118 размещен с возможностью демонтажа на нижней горизонтальной полке задних профилей 18, 19, 20, 21 секций 12, 13 и 15, 16. Тяговый брус 118 группы рыхлящих рабочих органов 17 установлен с возможностью демонтажа и перемещения на нижних горизонтальных (или накладных) полках задних профилей левых и правых крайних секций 12, 13 и 15, 16. Для этого его передний конец снабжен кронштейнами 121 и хомутом 122 (см. фиг.18 и 23).Тяговый брус 118 снабжен разнесенными по его длине кронштейнами 123 и 124 для фиксации гибких тяг 119 и 120 и транспортными кронштейнами 125 (см. фиг.18, 19, 20, 22, 23). Каждая гибкая тяга 119 (120) на тяговом брусе 118 группы рыхлящих рабочих органов 17 размещена с возможностью перепасовки для выравнивания рамы 113 с рабочим органами 17 посредством фиксаторов 126 ветвей гибкой тяги 119 (120). Каждый фиксатор 126 ветвей гибкой тяги 119 (120) (см. фиг.22) на тяговом брусе 118 рыхлящих рабочих органов 17 выполнен в виде цветового захвата. Цанговый захват смонтирован резьбовыми наконечниками в конце полого болта. Болт установлен с возможностью демонтажа в кронштейне 123 (124) тягового бруса 118. Для этого в кронштейне 123 (124) выполнено отверстие 129, а для ввода гибкой тяги 119 (120) - паз 130 (см. фиг.18). В полости полого болта фиксатора 126 размещена ветвь гибкой тяги 119 (120). Тяга 119 (120) в полом болту фиксатора 126 зафиксирована фасонной гайкой 131 благодаря прорезям 132 на конце болта. Фиксатор 126 в кронштейне 124 (125) закреплен гайкой 133. Каждый фиксатор 127 конца 128 гибкой тяги 119 (120) (см. фиг.21) снабжен корпусом 134 с двумя фасонными гайками 137. Гайки 137 с корпусом 134 соединены резьбой. На цилиндрической поверхности корпуса 134 и на поверхностях конических хвостиков 135 и 136 в диаметральной плоскости выполнены каналы 138 для укладки ветвей гибкой тяги 119 (120) и фиксации ее конца 128. Транспортный кронштейн 125 (см. фиг.23) для фиксации рамы 113 группы рыхлящих рабочих органов 17 образован из стержня круглого или иного сечения. Один конец 139 стержня выполнен загнутым для плавного сопряжения с рамой 113 группы рыхлящих рабочих органов 17. Другой конец 140 стержня снабжен резьбой для фиксации средствами крепления 141 на тяговом брусе 118 (см. фиг.23, 8). Гидроприводы 2 и 5 рукавами и трубопроводами гидравлически связаны с левой секцией гидрораспределителя трактора 1, а гидроприводы 3 и 4 - аналогичным образом с правой секцией гидрораспределителя трактора 1. Фаркоп 106 (см. фиг.1, 5, 6 и 8) управляется силовым гидроцилиндром 142 через тяги 143 и 144, кулак 145, ось поворота 146 и раскосы 147 гидронавесной системы трактора 1, Почвообрабатывающий агрегат работает следующим образом. Для перевода левой крайней секции 12, левой средней секции 13, правой крайней секции 16, правой средней секции 15 тракторист (механизатор) левую и правую талрепы 24 и 25 приводит в транспортные положения (см. фиг.7-8 и фиг.2). Далее, при горизонтальном положении тягово-транспортной балки 31 включает в работу гидроприводы 3 и 4 (см. фиг.6). Для этого, не выходя из кабины трактора 1, он правый рычаг гидрозолотника гидрораспределителя трактора 1 переводит в положение "Подъем". Штоки 37 и 38 длинноходовых гидроцилиндров начинают перемещаться в направлении заднего конца тягово-транспортной балки 31. За счет того, что вертикальные оси 43 и 44 в парах шарниров 9 и 10 размещены впереди опорных колес 22 и 23, а оси 99 и 100 в кронштейне 94 на переднем конце тягово-транспортной балки 31, оси 39 и 40 в кронштейнах 41 и 42 и оси 43 и 44 в шарнирах 9 и 10 размещены по одним прямым линиям с левым и правым наклонами к продольной оси симметрии тягово-транспортной балки 31, то в первую очередь смещается назад центральная секция 14, перемещаясь подшипниками скольжения 84 в полости продольной балки 32 на верхней и нижней гранях тягово-транспортной балки 31. При достижении заднего упора на транспортной балке 31 продольная балка 32 и центральная секция 14 занимают свои рабочие положения. Одновременно с этим штоки 37 и 38 гидроприводов 3 и 4 через оси 39 и 40 в кронштейнах 44 и 42 поворачивают силовые балки 65 и 66 средних секций 13 и 15. Задние профили 19 и 20 секций 13 и 15 занимают свои рабочие положения, упираясь торцами в упоры 103 на заднем конце тягово-транспортной балки 31 (см. фиг.12). Далее механизатор приводит в работу гидроприводы 2 и 5. При выдвижении штоков силовых гидроцилиндров крайние секции 12 и 16 из транспортных положений приводят в рабочее положение. Опорные колеса 29 и 30 касаются поверхности поля. Далее левой ручкой гидрозолотника гидрораспределителя трактора 1 силовые гидроцилиндры гидроприводов 2 и 3 приводят в положение "Плавающее". Крайние левая и правая секции 12 и 16, копируя рельеф поля опорными колесами 29 и 30, поворачиваются на осях 50 (см. фиг.24). Далее средней ручкой гидрозолотника силовой гидроцилиндр 142 гидронавесной системы трактора 1 приводят в положение, показанное на фиг.1. Фаркопом 106 прицепную серьгу 35 на кронштейне 94 тягово-транспортной балки 31 тяговые брусья 118 с гибкими тягами 119 и 120 приводят в рабочее положение. Все заостренные концы рыхлящих рабочих органов касаются поверхности поля. Таким образом, с габаритного минимального размера почвообрабатывающего орудия в транспортном положении достигнута рабочая ширина захвата не менее 20 м. При поступательном перемещении трактора 1 на рабочих скоростях 10-16 км/ч тяговое усилие трактора 1 с фаркопа 106 передается на прицепную серьгу 35, далее на кронштейн 94, тягово-транспортную балку 31, упор на заднем конце балки 31, полую балку 32, распорки 72 и 73, укосины 77, 78, 79 на верхний брус 26 и нижний брус 71 центральной секции 14, далее через пары вертикальных осей 43 и 44 в шарнирах 9 и 10 на средние секции 13 и 15, а со средних секций 13 и 15 на крайние секции 12-16. Таким образом, минуя гидроприводы 3 и 4, тяговое усилие трактора 1 передается на попарно связанные профили 18, 19 и 20, 21 секций 12, 13 и 15, 16. С каждой секции 12, 13, 15 и 16 через тяговый брус 118 и гибкие тяги 119 и 120 усилие индивидуально передается на раму 113 группы рыхлящих рабочих органов 17. Гибкими тягами 119 и 120 обеспечивается как передача тягового усилия на перемещение рабочих органов 17, рыхление ими верхнего слоя почвы, выравнивание рельефа, так и копирование пьезорельефа. Таким образом, описанная совокупность существенных признаков заявленного почвообрабатывающего орудия обеспечивает достижение указанного выше технического результата. Формула изобретения1. Почвообрабатывающий агрегат, содержащий трактор, последовательно установленные и снабженные гидроприводами и взаимно соединенные шарнирами многосекционный выравниватель с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение и рыхлящие рабочие органы, смонтированные на нижних горизонтальных полках задних профилей секций, отличающийся тем, что он снабжен опорными колесами, смонтированными на центральной секции, талрепами, размещенными на центральной секции с возможностью фиксации транспортного положения средних левой и правой боковых секций, инструментом для удаления пожнивных и растительных остатков с рыхлящих рабочих органов, откидной опорой, опорными колесами крайней левой и правой боковых секций, тягово-транспортной балкой, установленной в центральной секции с возможностью перемещения в продольно-вертикальной плоскости симметрии агрегата посредством гидропривода в виде пары силовых длинноходовых гидроцилиндров, основания которых шарнирно соединены с передним концом тягово-транспортной балки, связанной с трактором прицепной серьгой и блокировочной цепью, а штоки упомянутых силовых гидроцилиндров смонтированы посредством вертикально установленных осей с кронштейнами средних левой и правой боковых секций, при этом оси шарниров поворота и соединения левой и правой боковых секций с центральной секцией размещены в продольно-вертикальных плоскостях симметрии опорных колес центральной секции, указанные рыхлящие рабочие органы скомпонованы в группы с возможностью индивидуального рыхления полосы почвы каждым рабочим органом, при этом каждая упомянутая группа рыхлящих рабочих органов парами гибких тяг связана с тяговым брусом, размещенным с возможностью демонтажа на нижней горизонтальной полке заднего профиля левых и правых крайних и средних секций. 2. Агрегат по п.1, отличающийся тем, что тяговый брус группы рыхлящих рабочих органов установлен с возможностью демонтажа и перемещения на нижних горизонтальных полках задних профилей левых и правых крайних и средних секций, при этом тяговый брус снабжен разнесенными по его длине кронштейнами для фиксации гибких тяг и транспортными кронштейнами. 3. Агрегат по п.1, отличающийся тем, что каждая гибкая тяга на тяговом брусе группы рыхлящих рабочих органов размещена с возможностью перепасовки для выравнивания рамы группы рыхлящих рабочих органов посредством фиксаторов ветвей и концов гибкой тяги. 4. Агрегат по п.3, отличающийся тем, что каждый фиксатор ветвей гибкой тяги на тяговом брусе группы рыхлящих рабочих органов выполнен в виде цангового захвата, смонтированного на конце полого болта, установленного с возможностью демонтажа в кронштейне тягового бруса, при этом в полости полого болта размещена гибкая тяга и зафиксирована в ней фасонной гайкой цангового захвата. 5. Агрегат по п.3, отличающийся тем, что каждый фиксатор конца гибкой тяги снабжен корпусом с двумя коническими хвостиками и двумя фасонными гайками, соединенными с корпусом резьбой, при этом на цилиндрической поверхности корпуса и поверхностях конических хвостовиков в диаметральной плоскости выполнены каналы для укладки ветвей гибкой тяги. 6. Агрегат по п.2, отличающийся тем, что каждый транспортный кронштейн для фиксации группы рыхлящих рабочих органов образован из стержня, один конец которого выполнен загнутым, а другой конец снабжен резьбой. 7. Агрегат по п.1, отличающийся тем, что каждая крайняя боковая секция образована задним длинным профилем для размещения рыхлящих рабочих органов, параллельно ему размещенному передним коротким профилем и двумя ортогонально установленными к переднему и заднему профилям распорками, при этом на концах переднего короткого и заднего длинного профилей размещены соосно установленные втулки для горизонтального шарнирного соединения со средней боковой секцией, а на удаленной от соосных втулок распорке смонтирован кронштейн опорного колеса. 8. Агрегат по п.7, отличающийся тем, что каждое опорное колесо в кронштейне крайней боковой секции установлено с возможностью вертикального перемещения. 9. Агрегат по п.7, отличающийся тем, что кронштейн гидропривода крайней боковой секции размещен на верхней горизонтальной полке переднего профиля. 10. Агрегат по п.1, отличающийся тем, что каждая средняя секция образована длинным задним профилем для размещения рыхлящих рабочих органов, параллельно ему размещенным передним коротким профилем и двумя разновеликими ортогонально установленными к переднему и заднему профилям распорками, при этом на концах переднего короткого и заднего длинного профилей размещены соосно выполненные втулки в щеках для горизонтального шарнирного соединения с крайней боковой секцией, а на переднем конце длинной распорки посредством стоек и укосин смонтирована пара силовых балок, на свободных концах которых размещены соосно установленные втулки для вертикального шарнирного соединения с центральной секцией. 11. Агрегат по п.10, отличающийся тем, что каждая средняя секция снабжена кронштейном для гидропривода крайней секции, кронштейном для соединения с талрепом и кронштейном для размещения штока силового гидроцилиндра поворота средней секции относительно центральной секции. 12. Агрегат по п.1, отличающийся тем, что центральная секция образована продольной полой балкой и размещенными на ней задней, передней и верхней поперечными брусьями, при этом одна пара из заднего и переднего брусьев размещена в горизонтальной плоскости, другая пара из переднего и верхнего - в поперечно-вертикальной плоскости, пара из заднего и переднего брусьев в горизонтальной плоскости взаимно сопряжена распорками, а пара брусьев в поперечно-вертикальной плоскости - стойками, а третья пара брусьев - укосинами, при этом на концах брусьев в поперечно-вертикальной плоскости размещены соосно установленные втулки для вертикального шарнирного соединения левых и правых средних секций. 13. Агрегат по п.12, отличающийся тем, что продольная полая балка центральной секции снабжена попарно установленными на передней и задней концах в полости балки отъемными подшипниками скольжения. 14. Агрегат по п.13, отличающийся тем, что подшипники скольжения выполнены из серого чугуна. 15. Агрегат по п.12, отличающийся тем, что задний брус центральной секции снабжен цапфами для размещения опорных колес. 16. Агрегат по п.12, отличающийся тем, что верхний брус снабжен попарно размещенными кронштейнами для фиксации левого и правого талрепов. 17. Агрегат по п.16, отличающийся тем, что каждый талреп снабжен возможностью перевода из транспортного положения в рабочее для фиксации левой и правой средних секций при транспортировке. 18. Агрегат по п.10 или 12, отличающийся тем, что втулки на концах силовых балок левой и правой средних секций сопряжены с торцами втулок на концах верхнего бруса и переднего бруса центральной секции посредством подшипников скольжения в виде плоских колец, размещенных на вертикально ориентированных осях шарнирного соединения секций. 19. Агрегат по п.1, отличающийся тем, что гидропривод перемещения центральной секции на тягово-транспортной балке выполнен в виде пары силовых длинноходовых гидроцилиндров, основания которых размещены в кронштейне, смонтированном на переднем конце тягово-транспортной балки, а штоки шарнирно связаны с кронштейнами центральной секции. 20. Агрегат по п.1, отличающийся тем, что тягово-транспортная балка снабжена кронштейнами предельного перемещения центральной секции. 21. Агрегат по п.19, отличающийся тем, что сферические шарниры в основаниях длинноходовых силовых гидроцилиндров размещены в кронштейне на переднем конце тягово-транспортной балки посредством осей и разновеликих дистанционных втулок. 22. Агрегат по п.1, отличающийся тем, что на заднем конце тягово-транспортной балки размещены упоры, ограничивающие поворот задних профилей левой и правой средних секций. 23. Агрегат по п.1, отличающийся тем, что диаметр опорных колес на крайней секции и диаметр колес центральной секции относится как 1:(2...4). 24. Агрегат по п.1, отличающийся тем, что прицепная серьга выполнена отъемной и размещена на переднем конце тягово-транспортной балки посредством переходных плит и осей. 25. Агрегат по п.1, отличающийся тем, что блокировочная цепь размещена с возможностью разъединения одного из концов на кронштейне тягово-транспортной балки. 26. Агрегат по п.1, отличающийся тем, что откидная опора размещена под кронштейном тягово-транспортной балки с возможностью перевода в рабочее и транспортное положения посредством подпружиненной поворотной оси. 27. Агрегат по п.1, отличающийся тем, что инструмент для удаления пожневных и растительных остатков с рыхлящих рабочих органов размещен на тягово-транспортной балке с возможностью быстрого отъема и фиксации. MM4A - Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе Дата прекращения действия патента: 18.04.2008 Извещение опубликовано: 27.12.2009 БИ: 36/2009 Популярные патенты: 2069949 Устройство для направленной передачи наследственной информации ... стоимость затрудняют ее широкое применение в растениеводстве. Цель изобретения повышение эффективности взаимодействия биологических объектов путем увеличения однонаправленности передачи наследственной информации и обеспечения возможности концентрации биоизлучения на малых участках. Поставленная цель достигается тем, что устройство для направленной передачи наследственной информации, состоящее из камеры размещения биологического объекта-излучателя и сообщенного с ней волновода для направления излучения на биологический объект-приемник, снабжено перфорированной капсулой для размещения объекта-излучателя, а камера выполнена в виде полого эллипсоида вращения с металлизированной ... 2420060 Способ генетической трансформации растений селекционно-ценных образцов клевера лугового ... культурой агробактерий, кокультивирование в течение 48 ч, дальнейшее культивирование отмытых от агробактерий эксплантов на среде Гамборга B5 с 50 мг/л канамицина в присутствии элиминирующего агробактерии антибиотика, регенерацию растений и ПЦР-анализ наличия встроенных генов, отличающийся тем, что инокуляцию осуществляют путем нанесения агробактерий шпателем на поверхность разреза частей размером 3-5 мм морфогенной ткани с побегами, помещенных на среду Гамборга В5 с 2 мг/л 6-бензиламинопурина, с последующей регенерацией растений in vitro методом прямой регенерации, без образования каллусной ткани, и ПЦР-анализа ДНК, выделенной из молодых асептических листочков ... 2154296 Зерноуборочная машина, преимущественно зерноуборочный комбайн, с мультипроцессорным управляющим устройством ... расстояние до деки молотильного барабана, заданная чувствительность датчика потерь в решете, заданная чувствительность датчика потерь в соломотрясе, заданная частота вращения мотовила, заданная ширина нижнего решета, заданная ширина верхнего решета и(или) заданная частота вращения наклонного транспортера. Соответствующее выбранное заданное значение запрашивается каждый раз из соответствующей памяти заданных значений в соответствующем микропроцессоре и выводится для показа, при задании соответствующего приращения это значение изменяется в памяти заданных значений и выводится для показа. Аналогично измененное в результате последующей регулировки фактическое значение в текущем режиме ... 2469534 Перезаряжаемая электронная ловушка для животных с перегородкой, механическим переключателем в конфигурации с множеством поражающих пластин ... понимать, что каждый специальный термин включает в себя все технические эквиваленты, используемые подобным же образом для достижения подобной цели.На Фиг.1 показана блок-схема высоковольтного перезаряжающего устройства 100 в соответствии с настоящим изобретением. Устройство 100 содержит схему 10 подачи высокого напряжения, управляемую CPU (центральным процессором) 12 и электрически связанную с источником питания 14. Центральный процессор 12 может быть реализован в виде стандартного 8-битового микроконтроллера, и схема 10 подачи высокого напряжения может быть стандартной fly-back схемой (схема обратного хода). Первый элемент 16 электрического соединения, который может быть ... 2078495 Устройство для транспортирования кормов в хранилищах башенного типа ... хозяйстве. Цепочно-транспортные транспортеры менее громоздкие устройства, они способны поднимать транспортируемый материал под острым и даже прямым углом / по самому кратчайшему расстоянию/ и потому иметь меньшую протяженность, но они и менее производительные, к тому же не долговечные, ремонтоемкие устройства [3] Техническая задача изобретения сделать эти транспортеры для перемещения кормов более долговечными, более производительными и менее ремонтоемкими. Достигается решение этой технической задачи путем комбинации двух гибких тел: роликовой цепи со спецзвеном и клинового ремня для изготовления транспортного полотна. Известно, что клиновой ремень получил широкое применение для ... |

Еще из этого раздела: 2399203 Способ оценки физиологического состояния организма цыплят 2195644 Монитор для определения качества зерна 2201663 Устройство для ориентированной посадки лука 2293463 Способ разработки лесосек 2437864 Способ микробиологической переработки птичьего помета 2201065 Приемная часть осевого сепаратора 2475025 Средство для обработки семян зерновых и зернобобовых культур, пораженных фузариозом 2267924 Способ стимулирования роста растений 2247490 Способ освоения закустаренных земель и устройство для его осуществления 2053661 Устройство для сколачивания ульевых рамок |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||