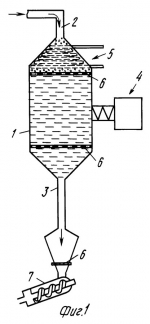

Способ получения масла из молока или жидкого молочного продукта и установка для его осуществленияПатент на изобретение №: 2070805 Автор: Штукарин Николай Георгиевич Патентообладатель: Штукарин Николай Георгиевич Дата публикации: 27 Декабря, 1996 Адрес для переписки: подача заявки19.05.1993 публикация патента27.12.1996 Изображения  Способ получения масла из молока или жидких молочных продуктов и установка для его осуществления, заключающий в том, что исходное сырье подвергают вспениванию в емкости (1), а затем полученную пену разрушают любыми известными средствами и эту последовательность операций повторяют вплоть до образования масляных зерен, которые фильтруют и уплотняют с получением масла и обезжиренного молока или обезжиренного жидкого молочного продукта. 2 с. 25 з.п. и ф-лы, 2 ил. , ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУИзобретение относится к области пищевой промышленности, в частности к способам и установкам для получения масла из молока или жидкого молочного продукта. Производство масла на всех этапах своего развития и по настоящее время можно охарактеризовать двумя основными процессами: обезжиривание молока путем его сепарирования до получения сливок и превращение сливок в масло. Последний процесс представлен многообразием технологических способов, операций, схем, конструкций в основе которых используется сбивание - превращение сливок (жировой эмульсии в водном растворе) в масло (водная эмульсия в жире). Такое условное представление сливок в виде двухфазной системы (эмульсии): жир и вода обусловлено, в свою очередь, химическим составом первичного продукта молока, из которого они получены. Молоко также можно представить как эмульсию жиров (около 4%) в водном растворе (до 90%) от общего количества. Отличие этих двух типов эмульсий: молока и сливок в содержании жира, концентрация которого в последнем достигает до 80% в зависимости от технологии получения масла. Общепринято считать, что масло представляет собой непрерывную жировую фазу или "свободную" фазу, находящуюся в жидком состоянии при температуре окружающей среды, что обусловлено содержанием в ней олеина. В этой свободной жировой фазе распределены более или менее цельные жировые шарики, содержащие глицериды с высокой точкой плавления равной температуре окружающей среды, и капельки пахты, разбавленные промывочной водой. Свободный жир является как бы клеевой основой для жировых шариков и капелек пахты. В молоке и молочных продуктах жир содержится только в виде шариков определенной структуры: легкоплавкие глицериды, в жидком состоянии находятся внутри шарика, наружная оболочка которого состоит из твердоплавких глицеридов, твердых при температуре окружающей среды, а также белка, витаминов, связанной воды, фосфолипидов и холестерина. Сливки представляют собой, в свою очередь, молоко с высоким содержанием жира, не менее 30% для всех существующих технологий производства масла. Процесс сепарирования сливок (обезжиривания молока) сводится к повышению концентрации жировых шариков за счет их центробежного отделения от плазмы молока. Процесс сепарирования сливок (обезжиривания молока) и их последующего сбивания является неотъемлемыми технологическими операциями для всех известных в настоящее время способов производства масла, которые можно представить в виде двух основных технологических схем (способов). Способ Зенна, где преобразование (сбивание) сливок в масло осуществляют механически путем встряхивания предварительно обработанных сливок перед созреванием углекислым газом. Известный способ Зенна (Roder VEISSEYRE TECHNIQUES LAITIERES RECOLTE, TRAITEMENT ET TRANSFORMATION DU LAIT Deuxieme edition entierement revue etaugmentee LA MAISOIN RUSTUQUE 1996 г. фиг.105) включает в себя: сепарирование сливок до жирности 30% которые вначале пастеризуют, затем подвергают созреванию. После этого в течение суток сливки хранят в герметичных резервуарах под давлением углекислого газа, вводимого в сливки барботированием. Введение углекислого газа в сливки перед их созреванием (хранением) способствует образованию пены, чем ускоряется сближение жировых шариков во время созревания сливок. Наличие углекислого газа в сливках при их хранении способствует, в основном, их окислению и в последующем защищает тем самым жир от осаливания. Далее, сливки после суточного хранения сбивают порциями по 100-200 л каждая, при этом масляные зерна образуются менее чем за две минуты. Образовавшаяся при этом пахта отводится, и непосредственно в маслоизготовителе проводят первую промывку. После отвода воды масляные зерна собирают в отвердитель, где продолжают промывку, а в сбиватель подают следующую порцию сливок. Промытое масло поступает в уплотнитель и выходит в виде ленты, которая падает на сито упаковочной машины. Реализация способа Зенна осуществляется с помощью сбивателя емкостью от 100 до 200 л, внутри которого вращается мешалка со скоростью 3000 об/мин. Нижняя часть сбивателя соединяется с горизонтальным резервуаром, через который проходит струя холодной воды, и где производится промывка масляных зерен, представляет собой отвердитель. К отвердителю присоединен шнековый уплотнитель, на выходе которого расположена упаковочная машина. Способ Зенна не получил широкого распространения из-за большой энергоемкости, низких эксплуатационных характеристик установки, и, как следствие, ее высокой стоимости. Известный способ Фрица (см. там же фиг.106), относящийся к первому технологическому способу, исключает операции созревания и промывки масляных зерен, в то же время качество масла, производимого по этому способу выше, чем по способу Зенна, за счет более равномерного распределения водной фазы (пахты) в жире и содержания воздуха в масле. Другой известный способ "Альфа" и "Альфа-Лаваль" (см. там же фиг.109) основан на получении высокожирных сливок в две стадии: вначале до 30% жирности и при повторном сепарировании до 80-82% и последующей переработке их в масло без отмывания масляных зерен и удаления пахты. Реализация данного способа выглядит следующим образом: сепарируют сливки до 30% жирности, затем их пастеризуют и охлаждают до 50oС, затем повторно сепарируют до 80 82% подсаливают, ароматизируют и направляют в текстуратор, где при температуре около 13 14oС происходит обращение фаз, то есть образование масла. Последующая кристаллизация масла продолжается вне текстуратора путем охлаждения через нержавеющую листовую сталь транспортера, омываемую холодной водой. По своим органолептическим свойствам: вкус, запах, а также из-за просаливания масла в процессе хранения, что связано с исключением операции промывки масляных зерен, в данном способе качество масла невысокое. Реализация данного способа требует очень дорогостоящего и сложного в эксплуатации оборудования специальных центробежных сепараторов, необходимых для сгущения сливок, а также высококвалифицированного персонала для их обслуживания. Таким образом, хотя существующие способы производства масла дополняют друг друга своими преимуществами, однако каждый из них в отдельности не является достаточно эффективным, что предопределено влиянием практически одинаковых технологических операций: сепарирование, созревание и хранение, сбивание сливок, промывка масляных зерен. Та или иная совокупность этих операций обеспечивает не только последовательную переработку молока в масло, но и приводит к потере первоначальных свойств, некоторых компонентов исходного сырья молока, что требует принципиального изменения технологии производства масла. Задачей настоящего изобретения является создание такого способа получения масла из молока или молочного продукта и устройства для его реализации, которые позволили бы значительно интенсифицировать и упростить технологический процесс производства масла и одновременно существенно повысить качество получаемого масла, сохраняя у него органолептические свойства молока. Эта задача решается тем, что способ получения масла из молока или жидкого молочного продукта, согласно заявляемому изобретению, заключается в том, что молоко или жидкий молочный продукт сначала подвергают вспениванию, после чего полученную пену разрушают и эту последовательность операций повторяют вплоть до образования масляных зерен, которые затем уплотняют и получают масло и обезжиренное молоко или обезжиренный молочный продукт. Это позволяет исключить из технологического процесса производства масла такие традиционные операции как сепарирование сливок, их созревание, сбивание сливок и, тем самым, существенным образом его интенсифицировать и упростить. Одновременно с интенсификацией и упрощением технологии получения масла по заявляемому изобретению его органолептические свойства сохраняют свойства исходного молока или молочного продукта. Целесообразно вспенивание молока или молочного продукта осуществлять посредством механического воздействия по меньшей мере на часть молока или молочного продукта. В качестве механического воздействия можно использовать, например встряхивание, либо перемешивание, либо одновременное использование того и другого. Вспенивание молока или жидкого молочного продукта можно осуществлять также путем его барботирования, либо инжекции. Это обеспечивает быстрое и качественное вспенивание исходного продукта. В свою очередь, инжекцию можно осуществлять струей того же самого исходного продукта, что значительно упрощает весь технологический процесс. Возможно разрушение полученной пены осуществлять путем механического на нее воздействия, либо изменением давления, например, его понижением. Разрушение полученной пены можно также осуществлять путем термического на нее воздействия, либо путем воздействия на нее акустических волн, либо импульсов высокого напряжения, либо одновременное на нее воздействие всех вышеперечисленных факторов. Это дает возможность быстро и эффективно разрушить полученную пену. Эта задача решается также тем, что установка для получения масла из молока или жидкого молочного продукта, согласно изобретению, содержит емкость для формирования масляных зерен, имеющую по меньшей мере один входной патрубок для подачи молока или молочного продукта и по меньшей мере один выходной патрубок для вывода сформированных масляных зерен и обезжиренного молока или обезжиренного молочного продукта, снабженную механизмом, обеспечивающим вспенивание молока или жидкого молочного продукта и механизмом, обеспечивающим разрушение полученной пены; фильтр для отделения масляных зерен от обезжиренного молока или обезжиренных жидких молочных продуктов и уплотнитель для формирования масла из масляных зерен. Такая проста конструкция установки позволяет значительно увеличить производительность получения масла, улучшить его органолептические качества с одновременным получением обезжиренного исходного продукта, молока или жидкого молочного продукта. Механизм, обеспечивающий вспенивание молока или жидкого молочного продукта может представлять собой вибратор, жестко связанный с емкостью, либо мешалку, установленную во внутренней полости емкости. Это позволяет простыми и надежными средствами достичь достаточно высокой степени вспенивания молока. Механизм, обеспечивающий вспенивание молока или жидкого молочного продукта, может представлять собой барботер, сообщающийся с внутренней полостью емкости либо по меньшей мере один инжектор, связанный с внутренней полостью емкости, причем входной патрубок инжектора связан с выходным патрубком емкости, а выходное сопло инжектора может быть связано с входным патрубком емкости, а между входным патрубком инжектора и его выходным соплом может быть установлен насос. Использование барботера и инжектора позволяет значительно интенсифицировать процесс получения пены. Механизм, обеспечивающий разрушение полученной пены может представлять собой нагреватель, установленный в верхней части емкости в области образования пены, либо источник акустических колебаний, установленный в верхней части емкости в области образования пены, либо импульсный источник высокого напряжения, установленный в верхней части емкости в области образования пены. Кроме того, механизм, обеспечивающий разрушение полученной пены, может представлять собой вакуумный насос, пневматически связанный с внутренней полостью емкости в области локализации получаемой пены. Такое разнообразное конструктивное выполнение механизма, обеспечивающего разрушение полученной пены, позволяет повысить быстродействие всего процесса получения масла в целом. Возможно фильтр установить внутри емкости, в донной ее части. Целесообразно фильтр связать с выходным патрубком емкости. В дальнейшем изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами. Фиг. 1 изображает общий вид установки для получения масла из молока или молочного продукта, согласно изобретению; фиг.2 схематично изображает установку для получения масла из молока или молочного продукта с использованием инжекторов в качестве механизмов, обеспечивающих вспенивание молока или молочного продукта и обеспечивающих разрушение полученной пены, согласно изобретению. Заявляемый способ получения масла из молока или жидкого молочного продукта заключается в следующем: в качестве исходного сырья для получения масла можно использовать гомогенизированное, витаминизированное, йодированное, подкисленное или кислое молоко, а также молоко других домашних животных. В качестве жидкого молочного продукта используют йогурт, кефир, кумыс, ацидофильное молоко и прочие виды кисломолочных продуктов. Исходное сырье, например молоко или молочный продукт вспенивают для того, чтобы выделить жировые шарики в ячеистую структуру получаемой пены, которая уже впоследствии будет представлять собой вначале белковую пену как наиболее легко вспениваемый компонент молока или молочного продукта. Затем в формировании пены участвуют непосредственно жировые шарики как отдельный сконцентрированный компонент ячеистой структуры. В следующем этапе вспенивания принимают участие как твердоплавкие глицериды самопроизвольно разрушенной оболочки жировых шариков, так и легкоплавкие жидкие глицериды. Пена, структура которой сформирована твердоплавкими и легкоплавкими компонентами жировых шариков, коагулируется в процессе вспенивания во все более крупные образования, представляющие собой, в конечном счете, масляные зерна. Появление коагуляций из твердоплавких и легкоплавких глицеридов и отдельно образованных масляных зерен интенсифицирует процесс выделения жировых шариков в структуру пены, как из уже обрабатываемого молока или молочного продукта, так и из вновь непрерывно поступающего исходного сырья. Интенсификация этого процесса имеет лавинообразный характер концентрации жира в пене, коагуляции жировых компонент в ее структуре, и, соответственно, в образовании масляных зерен. После вспенивания исходного продукта, например молока, осуществляют разрушение полученной пены, для того, чтобы из разрушенной структуры пены и не охваченного вспениванием оставшегося объема молока, образовать новую структуру пены, концентрация жира в которой будет все более увеличиваться. Разрушение ячеистой структуры пены, компонентам которой на всех этапах процессов вспенивания могут быть как белок (протеин), так и отдельные жировые шарики, твердоплавкие и легкоплавкие глицириды, обеспечивает не только повышение концентрации жира, но и последующее ее увеличение за счет деформации или сближения жировых шариков, а также разрушение непосредственно их оболочек. При этом процесс разрушения пены способствует коагуляции отдельных жировых шариков, твердоплавких и легкоплавких жидких глициридов, образованию масляных зерен; не приводит к деструкции этих коагуляций зерен и не препятствует дальнейшему вспениванию. Кроме того, процесс разрушения пены локализован ее местоположением (пена является существенно легким продуктом, образованным на поверхности молока), что обеспечивает концентрацию разрушенной структуры пены по месту его протекания. В свою очередь, жир концентрируется, как более легкая компонента молока, также на его поверхности. Таким образом, процесс разрушения пены является обязательным, как и пенообразование в реализации данного способа. Последовательное сочетание пенообразования и разрушения полученной пены вплоть до образования масляных зерен в предлагаемом способе обусловлено не только физическими и физико-химическими процессами этих операций, но и образованием масляных зерен. Жировые шарики в объеме исходного молока или молочного продукта распределены более или менее равномерно. Их концентрация происходит, как правило, за счет их удельного веса на поверхности молока при любом способе его обработки, например, при отстаивании молока или его сепарировании. В то же самое время концентрация жировых шариков на поверхности обеспечивает только получение сливок. При этом, такая концентрация требует времени и энергетических затрат и характеризуется неполной степенью обезжиривания исходного молока. Использование процессов пенообразования и разрушения пены в их последовательном сочетании обеспечивает: полное обезжиривание всего объема молока, разрушение оболочек жировых шариков, высвобождение их составляющих компонент твердо- и легкоплавких глициридов, коагуляцию этих компонентов и образование масляных зерен. Все это в значительной степени интенсифицирует технологию производства масла за счет исключения таких традиционных процессов как сепарирование, созревание и сбивание сливок. Органолептические свойства получаемого данным способом масла сохраняют свойства исходного сырья и улучшают их за счет наиболее равномерного распределения жира, влаги, витаминов в масле. Кроме того, побочным продуктом реализации способа получения масла из молока является обезжиренное молоко, жирность которого может быть задана временем протекания процессов пенообразования и разрушения пены. Процесс вспенивания исходного сырья можно осуществлять посредством механического воздействия по меньшей мере на часть молока или молочного продукта, как то: встряхиванием, перемешиванием. Эффективность механического воздействия и его вида будет определяться его интенсивностью и временем воздействия и не сказывается на самих физических и физико-химических процессах пенообразования. Аналогичным образом для вспенивания молока и молочного продукта можно использовать барботирование его воздухом или газом, например углекислым газом СО2, кислородом O2, а также инжекцию исходного сырья воздухом или другим газом. В этих случаях эффективность вспенивания определяется скоростью и расходом барботажного или инжектируемого воздуха или газа при сохранении сущности протекаемых при пенообразовании физических и физико-химических процессов. Разрушением полученной пены при вспенивании молока или молочного продукта является нарушение целостности ячеек структуры пены, их деформация. Это можно осуществить путем механического воздействия непосредственно на структуру пены пузырьки. Другим не менее эффективным способом воздействия на ячеистую стpуктуру пены, с целью ее разрушения, является изменение давления в окружающей пену среде или локально в объеме пены. Разрушение пузырьков пены, например, при создании разрежения в месте локализации пены, происходит путем их размывания под действием избыточного давления. При этом величину пониженного давления устанавливают в пределах от давления, соответствующего величине поверхностного натяжения до давления, соответствующего величине давления нагнетания, причем для каждой жидкости величины этих давлений будут разными. Соответствие величины давления разрежения с величиной поверхностного натяжения t взято с учетом условия равновесия пены Pi-Pn= 2/3 до давления, соответствующего величине давления нагнетания, причем для каждой жидкости величины этих давлений будут разными. Соответствие величины давления разрежения с величиной поверхностного натяжения t взято с учетом условия равновесия пены Pi-Pn= 2/3  S где Pi давление внутри пузырька пены, Pn внешнее давление, S где Pi давление внутри пузырька пены, Pn внешнее давление,  -- поверхностное натяжение, S удельная поверхность раздела пены, равная 1500 метров. Величина давления нагнетания, как верхний предел давления разрежения, не превышает 2 атм, что связано с наиболее оптимальным режимом последовательного сочетания операций пенообразования и разрушения. Разрушение пены путем термического на нее воздействия аналогично по действию пониженному давлению, отличие состоит в том, что внешнее давление Ратм увеличивается с увеличением температуры, соответственно, увеличивается в меньшей степени и давление внутри пузырька пены Рi. Под действием перепада давления пузырьки пены разрушаются. Другое проявление термического воздействия состоит в том, что по достижению температуры воздействия равной или большей, чем точка плавления твердоплавкого глицирида, составляющего оболочку жирового шарика, последняя разрушается с освобождением при этом внутренней части шарика из легкоплавкого жидкого глицирида. Эффективность термического воздействия, таким образом, определяется его температурой, оптимальная величина которой больше или равна точке плавления твердоплавких глициридов ( -- поверхностное натяжение, S удельная поверхность раздела пены, равная 1500 метров. Величина давления нагнетания, как верхний предел давления разрежения, не превышает 2 атм, что связано с наиболее оптимальным режимом последовательного сочетания операций пенообразования и разрушения. Разрушение пены путем термического на нее воздействия аналогично по действию пониженному давлению, отличие состоит в том, что внешнее давление Ратм увеличивается с увеличением температуры, соответственно, увеличивается в меньшей степени и давление внутри пузырька пены Рi. Под действием перепада давления пузырьки пены разрушаются. Другое проявление термического воздействия состоит в том, что по достижению температуры воздействия равной или большей, чем точка плавления твердоплавкого глицирида, составляющего оболочку жирового шарика, последняя разрушается с освобождением при этом внутренней части шарика из легкоплавкого жидкого глицирида. Эффективность термического воздействия, таким образом, определяется его температурой, оптимальная величина которой больше или равна точке плавления твердоплавких глициридов ( 31 36oС). Реализация термического воздействия может быть в виде тепла через нагретую поверхность, лучистого нагрева и так далее. Акустическое воздействие на пену, получаемую вспениванием молока или молочного продукта, определяется по эффективности ее разрушения частотой звука в пределах от 0,5 до 30 кГц. Уровень интенсивности звука должен составлять 14 150 дБ. Разрушение пены под действием ультразвука обусловлено акустическим давлением, индуцированной резонансной вибрацией в пузырьках, а также турбулентностью движения пузырьков пены, вызванной массопереносом за фронтом ультразвуковой волны. В качестве источника ультразвука могут быть использованы генераторы звука, сирены, свисток Гартмана и тому подобное. Использование импульсного высокого напряжения для разрушения пены способствует концентрации жировых шариков за счет сил электростатического притяжения. Такое электростатическое взаимодействие вызвано изменением знака электрического заряда шариков в молоке. Любое сочетание способов вспенивания молока или жидких молочных продуктов, равно как и способов разрушения полученной пены, в заявляемом способе способствует интенсификации процессов пенообразования и пеноразрушения при сохранении качества получаемого масла. При этом тип сочетания любых способов пенообразования и разрушения полученной пены определяется только возможностью реализации того или иного сочетания. Эта множественность типов сочетаний обусловлена бесконечно большим количеством жировых шариков и вероятностным характером их распределения в молоке, направленность и возможность воздействия на которые различных способов пенообразования и пеноразрушения обеспечивает эффективность и интенсивность протекания этих процессов. Заявляемая установка для получения масла из молока или жидкого молочного продукта содержит емкость 1 (фиг.1) для формирования масляных зерен, которая может иметь любую геометрическую форму, подчиненную основному принципу пригодности размещения в ней или на ее корпусе всех необходимых для реализации заявляемого способа деталей механизмов и тому подобное, а также удобную для заполнения ее жидкостью. Емкость 1 имеет по меньшей мере один входной патрубок 2, через который подают в эту емкость молоко или жидкие молочные продукты, и по меньшей мере один выходной патрубок 3, через который производят слив обезжиренного молока или обезжиренного жидкого молочного продукта и вывод сформированных масляных зерен, как в потоке обезжиренной жидкости, так и отдельно от нее. Входной патрубок 2 обычно устанавливают в верхней части емкости 1, а выходной патрубок 3 удобно располагать в донной части емкости 1. Установка входного патрубка 2 в верхней части емкости 1 обеспечивает дополнительное вспенивание исходного продукта за счет соударения падающей струи со стенками емкости 1 и уже находящимся в ней исходным продуктом. Емкость 1 снабжена механизмом 4, обеспечивающим вспенивание исходного сырья, и механизмом 5, обеспечивающим разрушение образовавшейся пены, например, нагревателем (фиг.1). В качестве механизма 4, обеспечивающего вспенивания молока может быть использован вибратор, который жестко связан с этой емкостью 1. Кроме вибратора в качестве механизма 4, обеспечивающего вспенивание исходного продукта может быть использована обычная мешалка, установленная во внутренней полости емкости 1. В качестве механизма 4 может быть использован также барботер, который целесообразно установить в донной части емкости 1, что обеспечивает барботирование всего объема исходного сырья, заполняющего емкость 1, или инжектор, связанный с внутренней полостью емкости 1, например, через входной патрубок 2; механизмом 5, обеспечивающим разрушение образовавшейся пены может быть, например, та же мешалка, лопасти которой установлены над поверхностью исходного продукта в массе образовавшейся пены (на фиг.1 не показаны). Механизмом 5 может также служить обычный нагреватель, предназначенный для нагревания объема емкости 1, в котором происходит пенообразование, либо импульсный источник высокого напряжения. В качестве механизма 5 может быть использован вакуумный насос, пневматически связанный с объемом емкости 1, в котором образуется пена. Понижение давления в этой области емкости 1 эффективно способствует разрушению полученной пены. Кроме того, в качестве механизма 5, обеспечивающего разрушение пены может быть с успехом использован источник акустических волн, который может быть установлен, как внутри, так и вне емкости 1, в непосредственной близости от локализации пенообразования (на фиг.1 не показаны). Применение в качестве механизмов вспенивания исходного жидкого сырья 4 и разрушения образующейся пены 5 таких средств, как вибратор, мешалка, барботер, инжектор, нагреватель, вакуумный насос, источников импульсного напряжения и акустических волн, имеет направленность воздействия либо на образование пены, либо на ее разрушение. Направленность воздействия этих механизмов 4 и 5 определена местом их размещения по отношению к внутреннему объему емкости 1. При этом данные механизмы 4 и 5 обеспечивают выполнение основных требований: образование пены и ее разрушения, как при любом сочетании их для определенного процесса, так и в случае их использования каждого в отдельности. Главными факторами для отдельного использования того или иного средства пенообразования и разрушения, или в случае их сочетаний являются эффективность и интенсивность протекания процессов образования и разрушения пены. Использование вышеуказанных средств в качестве механизмов, обеспечивающих образование пены 4 и ее разрушения, как в сочетании, так и порознь, отвечает эффективному пенообразованию и разрушению при высокой скорости протекания этих процессов. Ограничение на применение в качестве механизмов 4 и 5 обеспечивающих вспенивание исходного сырья и разрушения пены различных средств, как в их сочетании, так и в отдельности только одно техническая возможность осуществления их использования. Образовавшиеся в емкости 1 масляные зерна и обезжиренное молоко или обезжиренный жидкий молочный продукт уже разделены непосредственно во внутренней полости емкости 1 за счет разницы удельных весов масляных зерен (около 0,90 кг/см3) и обезжиренного жидкого сырья (примерно 1,03 кг/см3). Дальнейшее уплотнение масляных зерен может быть осуществлено, как в самой емкости 1, так и вне ее посредством фильтра 6. В качестве фильтра 6, который может быть установлен, как внутри емкости 1, так и вне ее, непосредственно на выходном патрубке 3, целесообразно использовать любую пористую перегородку, размеры ячеек которой не превышают поперечный диаметр масляного зерна. В случае установления фильтра 6 внутри емкости 1 его целесообразно располагать ниже уровня поверхности раздела масляные зерна обезжиренное молоко или жидкий молочный продукт. Такое расположение фильтра 6 обеспечивает наибольшую концентрацию масляных зерен на поверхности фильтра 6. При наружном расположении фильтра 6 (вне емкости 1) он может быть установлен непосредственно на выходном патрубке 3 или ниже его, так чтобы можно было обеспечить концентрирование масляных зерен на поверхности фильтра 6 с учетом последующего их уплотнения. Фильтр 6 может быть неподвижно закрепленным и съемным как в емкости 1, так и вне ее, а также по отношению к патрубку 3. В качестве фильтра 6 можно использовать пористую перегородку, выполненную в виде сетки, прореженной ткани, металлической просечной фольги и тому подобное. Основное требование, предъявляемому к фильтру 6 это его способность максимально отфильтровать масляные зерна при одновременном пропускании через него обезжиренного молока или обезжиренного жидкого молочного продукта. В то же самое время фильтр 6 должен выполнять часть функций уплотнителя 7, являясь либо его составным элементом, либо быть связанным с ним через выходной патрубок 3, в случае размещения фильтра 6 в емкости 1. В случае, когда фильтр 6 является составным элементом уплотнителя 7, фильтр 6, может быть установлен вне емкости 1, как на выходном патрубке 3, так и вне его, тогда другим составным элементом уплотнителя 7 является механизм шнекового или плунжерного типа, либо насос винтового типа, либо ручное приспособление типа мешалки, мутовки и так далее. Установка для получения масла из молока или жидкого молочного продукта работает следующим образом. Исходное сырье в виде молока или любого жидкого молочного продукта поступает через входной патрубок 2 (фиг.1) в емкость 1, где под действием механического вибратора 4 образуется пена, концентрирующаяся, в основном, в верхней части емкости 1, где расположен механизм разрушения пены 5, выполненный, например, в виде нагревателя трубчатого типа. В результате последовательного повторения процессов вспенивания (механизм 4) и разрушения пены (механизм 5) образуются масляные зерна, которые концентрируются на поверхности молока. Далее зерна уплотняют, пропуская через фильтр 6 обезжиренное молоко, поступающее через патрубок 3. Окончательное уплотнение отфильтрованных масляных зерен можно производить вручную сгребая их с фильтра, либо механически с помощью любых известных средств для уплотнения масляных зерен. Другой вариант (фиг.2) выполнения установки для получения масла из молока или жидкого молочного продукта содержит: емкость 1 для заполнения исходным сырьем, входным 2 и выходным 3 патрубком. Емкость 1 снабжена двумя инжекторами 8, которые выполняют роль механизма 4 вспенивания исходного продукта и одновременно механизма 5 разрушения пены, поскольку один из них установлен в донной части емкости 1, а другой в верхней части емкости 1. Инжектор 8 в донной части емкости 1 соединен через насос 9 с выходным патрубком 3. Инжектор 8 в верхней части емкости 1 соединен также через другой насос 9 с входным патрубком 2. Инжекторы 8 имеют нагнетающие линии 10, через которые проходит молоко в виде струи, и с помощью которых оно вспенивается, а также всасывающие линии 11, посредством которых создается пониженное давление и разрушение полученной пены. Сформированное масляное зерно выводят из емкости 1 через входной (выходной) патрубок 2 (3) за счет повышения уровня массы обрабатываемого сырья. Масляные зерна поднимаются вместе с границей раздела (обезжиренное молоко масляные зерна) по патрубку 2, проходя через кран 12, и попадают в уплотнитель 7, выполненный в виде шнекового устройства, где из него получается уплотненное до требуемой консистенции масло с определенным содержанием влаги и обезжиренное молоко. Предлагаемую установку отличает простота конструктивного решения отдельных составляющих ее элементов, средств и всей установки в целом. Это дает возможность уменьшить габаритные размеры установки и ее массу. В среднем на 1 кг получаемого масла приходится 0,3 м3 всего объема установки и 14 кг металла от ее массы. Компактное исполнение установки позволяет разместить ее на технологической площади около 1,5 м2. При этом обеспечивается высокая мобильность установки по перемещению ее по технологической площади вплоть до размещения ее на любом уровне помещения. Данную установку отличает высокий уровень унификации составляющих ее механизмов, средств, деталей, что не требует затрат на их отдельное изготовление и, следовательно, низкую себестоимость изготовления. Основным достоинством установки является достаточно высокая эффективность протекания технологического процесса в сочетании с его интенсивностью. Среднее время образования масляных зерен составляет около 5 минут, что обусловлено конструкцией установки в целом и ее отдельных узлов, механизмов и средств. Установка имеет чрезвычайно низкую энергоемкость, так на 1 кг получаемого масла затрачивается примерно 0,5 квт электрической энергии, при этом электрическая схема установки чрезвычайно проста. Эксплуатационное обслуживание установки не требует специальной технической и технологической подготовки персонала. При эксплуатации установки операция ее промывания после завершения технологического процесса осуществляется без вскрытия ее отдельных узлов и механизмов по рабочей технологической схеме, но только водой. Установку также отличает высокая степень надежности. Производительность предлагаемой установки практически не ограничена, поскольку она может эксплуатироваться как в периодическом режиме, так и в непрерывном. Таким образом, предлагаемый способ получения масла из молока или жидких молочных продуктов и установка для его осуществления обеспечивают более высокий уровень развития маслоделательного производства за счет непосредственного использования молока или молочного продукта для получения масла, минуя стадию производства сливок и сметаны. Эффективность технологии получения масла при этом обеспечивается принципиально новыми процессами, при сверхвысокой интенсивности их протекания. Качество получаемого масла отвечает по своим органолептическим свойствам самым высоким требованиям, предъявляемым к такому виду продукции, причем другой продукт обезжиренное молоко сохраняет весь комплекс органолептических свойств исходного сырья, кроме содержания жира, и имеет большую пищевую ценность. Жирность переработанного исходного молока или жидкого пищевого продукта может регулироваться такими технологическими параметрами как время протекания и последовательность сочетания процессов пенообразования и пеноразрушения. Исключение в заявляемом изобретении таких традиционных технологических процессов как сепарирование, заквашивание, сбивание сливок, промывка масляных зерен водой существенным образом сказывается на органолептических свойствах и характеристиках получаемого масла: сохраняются органолептические свойства молока весь витаминный состав. Содержание влаги в неотфильтрованных масляных зернах не превышает 25% в масле до 10% что обеспечивает его длительную сохраняемость, высокую усвояемость при потреблении и питательную ценность. Себестоимость производства масла значительно меньше всех известных в настоящее время. Кроме того, в качестве исходного сырья для получения масла можно использовать все виды молока или молочных продуктов, а также пастеризованное, нормализованной водой до 1:1 кислое молоко. Широкий диапазон установок по производительности существенным образом расширяет их рынок потpебления. 31 36oС). Реализация термического воздействия может быть в виде тепла через нагретую поверхность, лучистого нагрева и так далее. Акустическое воздействие на пену, получаемую вспениванием молока или молочного продукта, определяется по эффективности ее разрушения частотой звука в пределах от 0,5 до 30 кГц. Уровень интенсивности звука должен составлять 14 150 дБ. Разрушение пены под действием ультразвука обусловлено акустическим давлением, индуцированной резонансной вибрацией в пузырьках, а также турбулентностью движения пузырьков пены, вызванной массопереносом за фронтом ультразвуковой волны. В качестве источника ультразвука могут быть использованы генераторы звука, сирены, свисток Гартмана и тому подобное. Использование импульсного высокого напряжения для разрушения пены способствует концентрации жировых шариков за счет сил электростатического притяжения. Такое электростатическое взаимодействие вызвано изменением знака электрического заряда шариков в молоке. Любое сочетание способов вспенивания молока или жидких молочных продуктов, равно как и способов разрушения полученной пены, в заявляемом способе способствует интенсификации процессов пенообразования и пеноразрушения при сохранении качества получаемого масла. При этом тип сочетания любых способов пенообразования и разрушения полученной пены определяется только возможностью реализации того или иного сочетания. Эта множественность типов сочетаний обусловлена бесконечно большим количеством жировых шариков и вероятностным характером их распределения в молоке, направленность и возможность воздействия на которые различных способов пенообразования и пеноразрушения обеспечивает эффективность и интенсивность протекания этих процессов. Заявляемая установка для получения масла из молока или жидкого молочного продукта содержит емкость 1 (фиг.1) для формирования масляных зерен, которая может иметь любую геометрическую форму, подчиненную основному принципу пригодности размещения в ней или на ее корпусе всех необходимых для реализации заявляемого способа деталей механизмов и тому подобное, а также удобную для заполнения ее жидкостью. Емкость 1 имеет по меньшей мере один входной патрубок 2, через который подают в эту емкость молоко или жидкие молочные продукты, и по меньшей мере один выходной патрубок 3, через который производят слив обезжиренного молока или обезжиренного жидкого молочного продукта и вывод сформированных масляных зерен, как в потоке обезжиренной жидкости, так и отдельно от нее. Входной патрубок 2 обычно устанавливают в верхней части емкости 1, а выходной патрубок 3 удобно располагать в донной части емкости 1. Установка входного патрубка 2 в верхней части емкости 1 обеспечивает дополнительное вспенивание исходного продукта за счет соударения падающей струи со стенками емкости 1 и уже находящимся в ней исходным продуктом. Емкость 1 снабжена механизмом 4, обеспечивающим вспенивание исходного сырья, и механизмом 5, обеспечивающим разрушение образовавшейся пены, например, нагревателем (фиг.1). В качестве механизма 4, обеспечивающего вспенивания молока может быть использован вибратор, который жестко связан с этой емкостью 1. Кроме вибратора в качестве механизма 4, обеспечивающего вспенивание исходного продукта может быть использована обычная мешалка, установленная во внутренней полости емкости 1. В качестве механизма 4 может быть использован также барботер, который целесообразно установить в донной части емкости 1, что обеспечивает барботирование всего объема исходного сырья, заполняющего емкость 1, или инжектор, связанный с внутренней полостью емкости 1, например, через входной патрубок 2; механизмом 5, обеспечивающим разрушение образовавшейся пены может быть, например, та же мешалка, лопасти которой установлены над поверхностью исходного продукта в массе образовавшейся пены (на фиг.1 не показаны). Механизмом 5 может также служить обычный нагреватель, предназначенный для нагревания объема емкости 1, в котором происходит пенообразование, либо импульсный источник высокого напряжения. В качестве механизма 5 может быть использован вакуумный насос, пневматически связанный с объемом емкости 1, в котором образуется пена. Понижение давления в этой области емкости 1 эффективно способствует разрушению полученной пены. Кроме того, в качестве механизма 5, обеспечивающего разрушение пены может быть с успехом использован источник акустических волн, который может быть установлен, как внутри, так и вне емкости 1, в непосредственной близости от локализации пенообразования (на фиг.1 не показаны). Применение в качестве механизмов вспенивания исходного жидкого сырья 4 и разрушения образующейся пены 5 таких средств, как вибратор, мешалка, барботер, инжектор, нагреватель, вакуумный насос, источников импульсного напряжения и акустических волн, имеет направленность воздействия либо на образование пены, либо на ее разрушение. Направленность воздействия этих механизмов 4 и 5 определена местом их размещения по отношению к внутреннему объему емкости 1. При этом данные механизмы 4 и 5 обеспечивают выполнение основных требований: образование пены и ее разрушения, как при любом сочетании их для определенного процесса, так и в случае их использования каждого в отдельности. Главными факторами для отдельного использования того или иного средства пенообразования и разрушения, или в случае их сочетаний являются эффективность и интенсивность протекания процессов образования и разрушения пены. Использование вышеуказанных средств в качестве механизмов, обеспечивающих образование пены 4 и ее разрушения, как в сочетании, так и порознь, отвечает эффективному пенообразованию и разрушению при высокой скорости протекания этих процессов. Ограничение на применение в качестве механизмов 4 и 5 обеспечивающих вспенивание исходного сырья и разрушения пены различных средств, как в их сочетании, так и в отдельности только одно техническая возможность осуществления их использования. Образовавшиеся в емкости 1 масляные зерна и обезжиренное молоко или обезжиренный жидкий молочный продукт уже разделены непосредственно во внутренней полости емкости 1 за счет разницы удельных весов масляных зерен (около 0,90 кг/см3) и обезжиренного жидкого сырья (примерно 1,03 кг/см3). Дальнейшее уплотнение масляных зерен может быть осуществлено, как в самой емкости 1, так и вне ее посредством фильтра 6. В качестве фильтра 6, который может быть установлен, как внутри емкости 1, так и вне ее, непосредственно на выходном патрубке 3, целесообразно использовать любую пористую перегородку, размеры ячеек которой не превышают поперечный диаметр масляного зерна. В случае установления фильтра 6 внутри емкости 1 его целесообразно располагать ниже уровня поверхности раздела масляные зерна обезжиренное молоко или жидкий молочный продукт. Такое расположение фильтра 6 обеспечивает наибольшую концентрацию масляных зерен на поверхности фильтра 6. При наружном расположении фильтра 6 (вне емкости 1) он может быть установлен непосредственно на выходном патрубке 3 или ниже его, так чтобы можно было обеспечить концентрирование масляных зерен на поверхности фильтра 6 с учетом последующего их уплотнения. Фильтр 6 может быть неподвижно закрепленным и съемным как в емкости 1, так и вне ее, а также по отношению к патрубку 3. В качестве фильтра 6 можно использовать пористую перегородку, выполненную в виде сетки, прореженной ткани, металлической просечной фольги и тому подобное. Основное требование, предъявляемому к фильтру 6 это его способность максимально отфильтровать масляные зерна при одновременном пропускании через него обезжиренного молока или обезжиренного жидкого молочного продукта. В то же самое время фильтр 6 должен выполнять часть функций уплотнителя 7, являясь либо его составным элементом, либо быть связанным с ним через выходной патрубок 3, в случае размещения фильтра 6 в емкости 1. В случае, когда фильтр 6 является составным элементом уплотнителя 7, фильтр 6, может быть установлен вне емкости 1, как на выходном патрубке 3, так и вне его, тогда другим составным элементом уплотнителя 7 является механизм шнекового или плунжерного типа, либо насос винтового типа, либо ручное приспособление типа мешалки, мутовки и так далее. Установка для получения масла из молока или жидкого молочного продукта работает следующим образом. Исходное сырье в виде молока или любого жидкого молочного продукта поступает через входной патрубок 2 (фиг.1) в емкость 1, где под действием механического вибратора 4 образуется пена, концентрирующаяся, в основном, в верхней части емкости 1, где расположен механизм разрушения пены 5, выполненный, например, в виде нагревателя трубчатого типа. В результате последовательного повторения процессов вспенивания (механизм 4) и разрушения пены (механизм 5) образуются масляные зерна, которые концентрируются на поверхности молока. Далее зерна уплотняют, пропуская через фильтр 6 обезжиренное молоко, поступающее через патрубок 3. Окончательное уплотнение отфильтрованных масляных зерен можно производить вручную сгребая их с фильтра, либо механически с помощью любых известных средств для уплотнения масляных зерен. Другой вариант (фиг.2) выполнения установки для получения масла из молока или жидкого молочного продукта содержит: емкость 1 для заполнения исходным сырьем, входным 2 и выходным 3 патрубком. Емкость 1 снабжена двумя инжекторами 8, которые выполняют роль механизма 4 вспенивания исходного продукта и одновременно механизма 5 разрушения пены, поскольку один из них установлен в донной части емкости 1, а другой в верхней части емкости 1. Инжектор 8 в донной части емкости 1 соединен через насос 9 с выходным патрубком 3. Инжектор 8 в верхней части емкости 1 соединен также через другой насос 9 с входным патрубком 2. Инжекторы 8 имеют нагнетающие линии 10, через которые проходит молоко в виде струи, и с помощью которых оно вспенивается, а также всасывающие линии 11, посредством которых создается пониженное давление и разрушение полученной пены. Сформированное масляное зерно выводят из емкости 1 через входной (выходной) патрубок 2 (3) за счет повышения уровня массы обрабатываемого сырья. Масляные зерна поднимаются вместе с границей раздела (обезжиренное молоко масляные зерна) по патрубку 2, проходя через кран 12, и попадают в уплотнитель 7, выполненный в виде шнекового устройства, где из него получается уплотненное до требуемой консистенции масло с определенным содержанием влаги и обезжиренное молоко. Предлагаемую установку отличает простота конструктивного решения отдельных составляющих ее элементов, средств и всей установки в целом. Это дает возможность уменьшить габаритные размеры установки и ее массу. В среднем на 1 кг получаемого масла приходится 0,3 м3 всего объема установки и 14 кг металла от ее массы. Компактное исполнение установки позволяет разместить ее на технологической площади около 1,5 м2. При этом обеспечивается высокая мобильность установки по перемещению ее по технологической площади вплоть до размещения ее на любом уровне помещения. Данную установку отличает высокий уровень унификации составляющих ее механизмов, средств, деталей, что не требует затрат на их отдельное изготовление и, следовательно, низкую себестоимость изготовления. Основным достоинством установки является достаточно высокая эффективность протекания технологического процесса в сочетании с его интенсивностью. Среднее время образования масляных зерен составляет около 5 минут, что обусловлено конструкцией установки в целом и ее отдельных узлов, механизмов и средств. Установка имеет чрезвычайно низкую энергоемкость, так на 1 кг получаемого масла затрачивается примерно 0,5 квт электрической энергии, при этом электрическая схема установки чрезвычайно проста. Эксплуатационное обслуживание установки не требует специальной технической и технологической подготовки персонала. При эксплуатации установки операция ее промывания после завершения технологического процесса осуществляется без вскрытия ее отдельных узлов и механизмов по рабочей технологической схеме, но только водой. Установку также отличает высокая степень надежности. Производительность предлагаемой установки практически не ограничена, поскольку она может эксплуатироваться как в периодическом режиме, так и в непрерывном. Таким образом, предлагаемый способ получения масла из молока или жидких молочных продуктов и установка для его осуществления обеспечивают более высокий уровень развития маслоделательного производства за счет непосредственного использования молока или молочного продукта для получения масла, минуя стадию производства сливок и сметаны. Эффективность технологии получения масла при этом обеспечивается принципиально новыми процессами, при сверхвысокой интенсивности их протекания. Качество получаемого масла отвечает по своим органолептическим свойствам самым высоким требованиям, предъявляемым к такому виду продукции, причем другой продукт обезжиренное молоко сохраняет весь комплекс органолептических свойств исходного сырья, кроме содержания жира, и имеет большую пищевую ценность. Жирность переработанного исходного молока или жидкого пищевого продукта может регулироваться такими технологическими параметрами как время протекания и последовательность сочетания процессов пенообразования и пеноразрушения. Исключение в заявляемом изобретении таких традиционных технологических процессов как сепарирование, заквашивание, сбивание сливок, промывка масляных зерен водой существенным образом сказывается на органолептических свойствах и характеристиках получаемого масла: сохраняются органолептические свойства молока весь витаминный состав. Содержание влаги в неотфильтрованных масляных зернах не превышает 25% в масле до 10% что обеспечивает его длительную сохраняемость, высокую усвояемость при потреблении и питательную ценность. Себестоимость производства масла значительно меньше всех известных в настоящее время. Кроме того, в качестве исходного сырья для получения масла можно использовать все виды молока или молочных продуктов, а также пастеризованное, нормализованной водой до 1:1 кислое молоко. Широкий диапазон установок по производительности существенным образом расширяет их рынок потpебления.

ФОРМУЛА ИЗОБРЕТЕНИЯ1. Способ получения масла из молока или жидкого молочного продукта, отличающийся тем, что молоко или жидкий молочный продукт сначала подвергают вспениванию, после чего полученную пену разрушают и эту последовательность операций повторяют вплоть до образования масляных зерен, которые затем уплотняют и получают масло и обезжиренное молоко или жидкий обезжиренный молочный продукт. 2. Способ по п. 1, отличающийся тем, что вспенивание молока или жидкого молочного продукта осуществляют посредством механического воздействия по меньшей мере на часть молока или жидкого молочного продукта. 3. Способ по п. 2, отличающийся тем, что в качестве механического воздействия используют встряхивание. 4. Способ по п. 2, отличающийся тем, что в качестве механического воздействия используют перемешивание. 5. Способ по п. 1, отличающийся тем, что вспенивание молока или жидкого молочного продукта осуществляют посредством инжекции. 6. Способ по п. 1, отличающийся тем, что вспенивание молока или жидкого молочного продукта осуществляют путем его барботирования. 7. Способ по п. 5, отличающийся тем, что инжекцию осуществляют струей молока или жидкого молочного продукта. 8. Способ по любому из пп. 1 7, отличающийся тем, что разрушение полученной пены осуществляют путем механического на нее воздействия. 9. Способ по любому из пп. 1 7, отличающийся тем, что разрушение полученной пены осуществляют путем изменения давления. 10. Способ по любому из пп. 1 9, отличающийся тем, что разрушение полученной пены осуществляют путем термического на нее воздействия. 11. Способ по любому из пп. 1 10, отличающийся тем, что разрушение полученной пены осуществляют путем воздействия на нее акустических волн. 12. Способ по п. 11, отличающийся тем, что частоту акустических колебаний устанавливают в пределах примерно 0,5 30 кГц при уровне интенсивности примерно 140 150 дБ. 13. Способ по любому из пп. 1 11, отличающийся тем, что разрушение полученной пены осуществляют путем воздействия на нее импульсов высокого напряжения. 14. Способ по любому из пп. 1 8 и 10 12, отличающийся тем, что вспенивание молока или жидкого молочного продукта с последующим разрушением полученной пены осуществляют при пониженном давлении. 15. Способ по п. 14, отличающийся тем, что пониженное давление устанавливают в пределах примерно 0,1 2,0 атм. 16. Установка для получения масла из молока или жидкого молочного продукта, отличающаяся тем, что она содержит емкость для формирования масляных зерен, имеющую по меньшей мере один входной патрубок для подачи молока или молочного продукта и по меньшей мере один выходной патрубок для вывода сформированных масляных зерен и обезжиренного молока или обезжиренного молочного продукта, снабженную механизмом, обеспечивающим вспенивание молока или жидкого молочного продукта, и механизмом, обеспечивающим разрушение полученной пены, фильтр для отделения масляных зерен от обезжиренного молока или обезжиренного жидкого молочного продукта и уплотнитель для формирования масла из масляных зерен. 17. Установка по п. 16, отличающаяся тем, что механизм, обеспечивающий вспенивание молока или жидкого молочного продукта, представляет собой вибратор, жестко связанный с емкостью. 18. Установка по пп.16 и 17, отличающаяся тем, что механизм, обеспечивающий вспенивание молока или жидкого молочного продукта, представляет собой мешалку, установленную во внутренней полости емкости. 19. Установка по пп.16 18, отличающаяся тем, что механизм, обеспечивающий вспенивание молока или жидкого молочного продукта, представляет собой по меньшей мере один барбатер, сообщающийся с внутренней полостью емкости. 20. Установка по пп.16 19, отличающаяся тем, что механизм, обеспечивающий вспенивание молока или жидкого молочного продукта, представляет собой по меньшей мере один инжектор, связанный с внутренней полостью емкости. 21. Установка по п. 20, отличающаяся тем, что входной патрубок инжектора связан с выходным патрубком емкости, а выходное сопло инжектора связано с входным патрубком емкости, а между входным патрубком инжектора и его выходным соплом установлен насос. 22. Установка по пп.16 21, отличающаяся тем, что механизм, обеспечивающий разрушение полученной пены, представляет собой нагреватель, установленный в верхней части емкости в области образования пены. 23. Установка по пп.16 22, отличающаяся тем, что механизм, обеспечивающий разрушение полученной пены, представляет собой источник акустических колебаний, установленный в верхней части емкости в области образования пены. 24. Установка по пп.16 23, отличающаяся тем, что механизм, обеспечивающий разрушение полученной пены, представляет собой импульсный источник высокого напряжения, установленный в верхней части емкости в области образования пены. 25. Установка по пп.16 24, отличающаяся тем, что механизм, обеспечивающий разрушение полученной пены, представляет собой вакуумный насос, пневматически связанный с внутренней полостью емкости в области образования пены. 26. Установка по п. 16, отличающаяся тем, что фильтр связан с выходным патрубком емкости. 27. Установка по п. 16, отличающаяся тем, что фильтр установлен внутри емкости в донной ее части.Популярные патенты: 2028763 Измельчитель древесной поросли ... (фиг. 4) по формулам o= arcsin (7) к= - arcsin (8) где - наименьшее расстояние между поверхностью катка и деревом. При расчете углов o и к величиной можно пренебречь, но для большей уверенности записывают формулу для ее вычисления, которая также выводится из геометрических соображений = - R+ (9) где - угол между соседними ножами. Величина не может быть отрицательной. В случае получения отрицательного результата следует принимать равной нулю. Исключив из системы неравенств (6) величины К и , с учетом выражений (7) и (8) получают уравнение (1). П р и м е р. Данo: d=10 см; R=61 см; h=22 см; V=56 см/c; А= 1,2 см; = 60о. Вычисляют по формуле (9) величину = =5,4 см, ... 2298909 Устройство для сбора семян ... одновременно интенсивность пневматического и механического воздействия на травостой. Выполнение обмолачивающих элементов из упругого материала "активизирует" их перемещение под воздействием соударений между собой и поверхностями приемной камеры, ее боковин и делителей. Кроме этого снижается травмирование семян в процессе сбора урожая. Установка расстояния между смежными делителями травостоя меньше минимального размера обмолачивающих элементов обеспечивает размещение обмолачивающих элементов в зоне обмолота травостоя предлагаемым устройством. Причем совместно с выполнением делителей травостоя из изогнутых стержней и их применением обеспечивается функция крепления ... 2142696 Способ выращивания цветочных и декоративных растений в тепличных и домашних условиях ... осторожно выкапывают лунку глубиной 4-5 см и площадью, равной площади корнепитателя, в лунку укладывают корнепитатель, засыпают его вынутым грунтом, уплотняют и обильно поливают растение. Регулярные подкормки начнутся через 25-28 суток и продолжаются при регулярном поливе не менее 9 месяцев. При диаметре (ширине) емкости более 250 - 350 мм и объеме 10 -20 л устанавливают два корнепитателя по разные стороны от растения, при еще больших размерах емкости устанавливают четыре корнепитателя по разные стороны от растения. По второму варианту способ выращивания цветочных и декоративных растений в тепличных и домашних условиях осуществляют следующим образом. Установка корнепитателя ... 2233582 Устройство для охлаждения молока ... непосредственно из магистрали вакуумного молокопровода доильной установки через расширитель, в котором с целью предварительной очистки молока устанавливаются фильтры механической очистки. Для уменьшения количества вакуумных соединений и, следовательно, натекания воздуха в молочный контур теплообменник объединен с расширителем. Для исключения вероятности попадания охлаждающей воды в молочный контур теплообменника и унификации его конструкции, а также упрощения технологии изготовления теплообменник выполнен в виде параллельного набора прямоугольных теплообменных пластин, сваренных между собой через зазорозадающие прокладки так, что они образуют чередующиеся между собой ... 2253964 Способ отделения семенной части урожая льна от стеблей и устройство для его осуществления ... а очес после раздавливания коробочек выполняют, начиная с вершин растений, с последовательным увеличением зоны очеса до ширины расположения коробочек на стеблях при ориентировании последних в направлении перпендикуляра к длине ленты; для осуществления способа используют устройство, содержащее зажимной транспортер, плющильные вальцы и камеру с очесывающим барабаном, имеющим поступательно - круговое движение гребней, в котором совместо применены плющильные вальцы, выполненные в виде баллонов с гибкой и упругой оболочкой, и очесывающий барабан, установленный под углом к плоскости торцов шкивов зажимного транспортера, причем каждый гребень барабана состоит из нескольких секций, ... |

Еще из этого раздела: 2227965 Способ возделывания бахчевых культур и устройство для его осуществления 2201910 Устройство для ферментационной обработки жидкого навоза 2086081 Рабочий орган культиватора 2228022 Способ ведения виноградных кустов 2447645 Аппарат для обмолота коробочек семян 2098936 Осевой вентилятор 2182765 Имитатор звуков рыб 2422377 Биоцидный концентрат 2241322 Навесное устройство трактора 2209542 Контейнер |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||