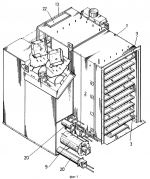

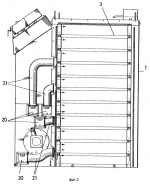

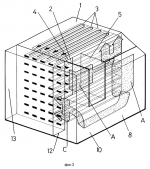

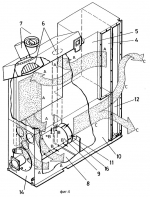

Хлебопекарная и кондитерская печьПатент на изобретение №: 2094992 Автор: Марсиаль Эгилегор Рамирес[ES] Патентообладатель: Индустриаль Сальва, С.А. (ES) Дата публикации: 10 Ноября, 1997 Адрес для переписки: подача заявки18.05.1995 публикация патента10.11.1997 Изображения    Использование: изобретение касается хлебопекарных печей с обогревом газообразными продуктами сгорания, имеющих одну пекарную камеру, в которую загружаются поддоны-тележки с продуктами, подлежащими выпечке. Сущность изобретения: изобретение позволяет улучшить смешение газообразных продуктов сгорания с возвратными газами за счет использования цилиндрической камеры сгорания 9, имеющей отверстия, и отражательного конуса, который расположен в открытом конце камеры сгорания 9 и образует с ним кольцевой зазор для выпуска газов. Газообразные продукты сгорания, полученные в камере сгорания 9, которые выходят через отверстия, смешиваются с газами, возвращающимися от подов 3, и циркулируют вокруг камеры сгорания. Полученная газовая смесь проходит через узкое отверстие, выполненное в перегородке, разделяющей смесительную и расширительную камеры, в последнюю и из нее - к подам. Поды 3 имеют такую конструкцию, что их число и положение внутри пекарной камеры может быть изменено. Для сборки используются модули, каждый из которых содержит соответствующий под 3 и соединительную плиту. Модули соединяются между собой посредством крепления соединительных плит друг к другу с помощью винтов или с помощью поперечных пластин, чтобы образовать заднюю стенку пекарной камеры. Печь снабжена перегородкой, разделяющей между собой напорный и аспирационный коллекторы. Перегородка имеет отверстия, совпадающие с отверстиями, через которые газовая смесь входит в поды 3. Отверстия снабжены заслонками для регулирования расхода газовой смеси. 6 з.п. ф-лы, 9 ил. , , , , , , , , ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУИзобретение касается ряда усовершенствований хлебопекарных печей с обогревом газообразными продуктами сгорания, циркулирующими в теплоизлучающих панелях, имеющих одну пекарную камеру, в которую загружаются поддоны-тележки с продуктами, подлежащими выпечке. Эти усовершенствования в основном касаются конструкции и расположения разных секций печи, чтобы обеспечить циркуляцию большого количества газов, а также способа смешения газообразных продуктов сгорания, имеющих очень высокую температуру, и возврата газов, имеющих более низкую температуру, чтобы получить однородную результирующую смесь, которая требуется для печи этого типа. Другой задачей изобретения являются усовершенствования, касающиеся сборки, расположения и управления теплоизлучающими подами, так, что число и положение последних в пекарной камере может быть изменено, когда печь является многоярусной и имеет только одну пекарную камеру. Кроме того, еще одной задачей является независимое управление каждым подом с возможностью изменения расхода газообразных продуктов сгорания в разных его местах. Хлебопекарные печи обычно содержат несколько независимых камер, в которые загружают поддоны с продуктами, подлежащими выпечке, или одну камеру, в которую загружаются поддоны-тележки с продуктами. Для нагревания этих камер используются разные средства, а именно электрические резисторы, жидкое масло, горячий воздух, змеевики с жидким теплоносителем или газовые радиаторы. При использовании вышеупомянутых печей возникает одна и та же проблема, а именно: в них должна поддерживаться одинаковая температура нагрева во всех местах и на всех ярусах для равномерной выпечки продуктов и тепловая энергия должна быть использована наилучшим образом. Эта проблема связана со способом обогрева печи. Наиболее эффективным является электрический обогрев с использованием резисторов или обогрев с использованием в качестве теплоносителя жидкого масла, циркулирующего через змеевики с помощью насоса, независимо управляемого посредством системы клапанов. Известен более простой способ обогрева с использованием в качестве теплоносителя газообразных продуктов сгорания (см. Патент Франции N 2138655, кл. А 21 В 1/00, 1973). Этот способ основан на использовании камеры сгорания, расположенной в смесительной камере клиновидной формы, имеющей верхнее выпускное отверстие для газообразных продуктов сгорания и две передние плоские наклонные поверхности, к которым направляются остаточные газы, возвращаемые из пекарной камеры и перемещаемые с помощью вентилятора. Остаточные газы соударяются с плоскими наклонными поверхностями и большая их часть направляется вверх от камеры сгорания, где они смешиваются с горячими газами, выходящими через упомянутое верхнее отверстие. Смесь газов, полученная таким образом, снова направляется в нагревательные контуры пекарных камер. Однако этот способ имеет тот недостаток, что при его использовании нельзя добиться получения полностью однородной смеси, поскольку не происходит полное смешение двух потоков газов. Часть горячего воздуха поступает к нагревательному контуру без контакта с более холодным газом, возвращаемым из пекарных камер. Поэтому вышеупомянутый способ может быть использован для печей, имеющих небольшие раздельные пекарные камеры, и не может быть использован для больших печей, имеющих, например, одну пекарную камеру, в которую загружают поддоны-тележки, поскольку газовая смесь, требуемая в большом количестве для равномерного нагрева всей пекарной камеры, не будет достаточно однородной. Кроме того, во всех ныне существующих печах, обогреваемых газообразными продуктами сгорания, камера сгорания располагается в их нижней части, а пекарные камеры непосредственно над ней, что делает абсолютно невозможным использование поддонов-тележек. Приспособляемость к меняющимся требованиям рынка очень важна для пользователей как с точки зрения уровня производства, так и с точки зрения разновидности изготавливаемых продуктов, без этого нет смысла изменять конструкцию печей. Более того, необходимость получать равномерно выпеченные продукты и максимально использовать тепловую энергию представляет подлинную проблему при выборе соответствующей печи с учетом ее производительности и рентабельности. Эта проблема является особенно важной для однокамерных печей, загружаемых поддонами-тележками, в которых элементы подов и излучателей тепла для их нагрева обычно приварены друг к другу так, что они образуют единый узел, что весьма затрудняет изменение числа ярусов для выпечки продуктов. Поэтому может быть использована только часть подов с обеспечением независимой регулировки нагрева каждого из них, а остальные не используются в работе. Изобретение предлагает печь с одной пекарной камерой, имеющей теплоизолирующие панели, в которую загружают поддоны-тележки с продуктами, подлежащими выпечке. Рядом с пекарной камерой расположен аспирационный коллектор и к ее боковой стенке прикреплено большое аспирационное "легкое", в которое через аспирационный коллектор поступает воздух, возвращенный от подов печи. Затем этот воздух с помощью двух турбин нагнетается в смесительную камеру, расположенную в нижней части печи. В смесительной камере, в которой расположена камера сгорания, происходит смешение газообразных продуктов сгорания с возвращенным воздухом, при этом небольшая часть газообразных продуктов сгорания выпускается через воронку. Полученная газовая смесь затем поступает в расширительную камеру и от нее в напорный коллектор, который повторно направляет газовую смесь к теплоизлучающим панелям. Камера сгорания выполнена цилиндрической и имеет один открытый конец, в котором частично расположен отражательный конус. Отражательный конус вместе с открытым концом камеры образует кольцевой зазор для выпуска из последней части газообразных продуктов сгорания. В боковой стенке камеры сгорания выполнены небольшие отверстия, через которые из нее также выпускаются газообразные продукты сгорания. Эти небольшие отверстия расположены почти по всей периферии камеры. При такой компоновке элементов печи воздух, возвращаемый от теплоизлучающих панелей, нагнетается в смесительную камеру с помощью двух турбин и принудительно циркулирует вокруг цилиндрической камеры сгорания так, что он смешивается с газообразными продуктами сгорания, выходящими через упомянутые небольшие отверстия, при этом часть газообразных продуктов сгорания выходит из камеры сгорания и через упомянутый кольцевой зазор между ее открытым концом и отражательным конусом. Эта часть выходящих газообразных продуктов сгорания смешивается с ранее полученной газовой смесью до ее прохождения через отверстие, выполненное в перегородке, разделяющей между собой смесительную и расширительную камеры. Эта перегородка расположена на очень небольшом расстоянии от основания отражательного корпуса (примерно на 40-50 мм), вследствие чего образуется очень узкая щель, что предотвращает прохождение возвращенного воздуха через упомянутое отверстие в перегородке до его смешения с газообразными продуктами сгорания. Полученная таким образом в высшей степени однородная газовая смесь не требует в дальнейшем сложного управления теплоизлучающими панелями для достижения в них однородной температуры. В смесительной камере расположены также четыре испарителя. Последние расположены вокруг камеры сгорания так, что газообразные продукты сгорания и тепло, выделяемое этой камерой, поступают непосредственно к ним. Вся масса в испарителях нагревается до высокой температуры, вследствие чего генерируется большое количество пара, который направляется в пекарную камеру по четырем трубам, соединенным с парораспределительным коллектором. На верхней стенке напорного коллектора расположен предохранительный затвор, содержащий силицированную заслонку, которая удерживается на стенке с помощью тонкой проволоки, так, что она открывает от нее в случае взрыва в печи, чтобы выпустить газы и предохранить печь от разрушения. Заслонка соединяется с печью посредством цепи, чтобы не причинить какого-либо вреда, когда она отрывается от верхней стенки. Кроме того, частью изобретения является сборка, расположение и регулировка подов вышеописанной печи, которые основываются на использовании нескольких моделей, соединенных между собой внутри пекарной камеры, чтобы образовать в ней требуемое число ярусов для выпечки, расположенных требуемым образом или имеющих требуемые размеры. Эти модули содержат под, который в свою очередь состоит из теплоизолирующих панелей и соединительной плиты, расположенной под прямым углом к панелям. Соединительная плита является элементом, образующим часть задней стенки пекарной камеры, так что внутренняя "планировка" последней может быть изменена посредством изменения числа используемых модулей и/или их расположения. Как было только что отмечено, каждый под состоит из нескольких прилегающих друг к другу теплоизлучающих панелей, каждая из которых имеет две ветви или два канала для газообразных продуктов сгорания, используемых для ее нагрева. Входная ветвь или канал каждой панели является более длинным, чем ее входная ветвь или канал. Газы поступают к входным каналам соответствующих панелей от напорного коллектора, расположенного в задней части печи. Возвратные газы накапливаются в аспирационном коллекторе, расположенным непосредственно сзади пекарной камеры. В свете вышеизложенного, для изменения в конкретной печи числа ярусов для выпечки, задняя стенка, служащая перегородкой между напорной и аспирационным коллекторами и имеющая отверстия, число которых согласуется с числом входных каналов используемых теплоизлучающих панелей, изменяется так, чтобы она соответствовала предполагаемому расположению ярусов по высоте камеры. Затем модули, содержащие поды и их соединительные плиты, собираются и посредством винтов соединяются друг с другом, образуя ярусы и заднюю стенку пекарной камеры. Соединительные плиты имеют разные размеры в зависимости от числа требуемых ярусов и их распределения по высоте камеры. Соединительные плиты имеют заданную длину и посредством винтов соединяются с поперечными пластинами, чтобы закрыть зазоры между модулями. Упомянутая конструкция обеспечивает также очень легкую и независимую регулировку печи. Эта регулировка может быть осуществлена отдельно для каждой используемой теплоизлучающей панели. Поэтому можно обеспечить не только разную степень нагрева на всех ярусах, но и разную степень нагрева в разных местах каждого яруса. Чем больше используется теплоизлучающих панелей для образования каждого пода, тем больше возможности регулирования. Для осуществления упомянутой регулировки используется множество заслонок для изменения количества газовой смеси, подаваемой во входной канал каждой теплоизлучающей панели. Заслонка устанавливается на перегородке между аспирационным и напорным коллекторами. Такая регулировка особенно важна, поскольку конвективные потоки, возникающие внутри пекарной камеры, вследствие разности температур обычно нагревают верхнюю часть камеры до более высокой температуры, чем температура ее нижней части. После монтажа печи регулирующие заслонки очень просто устанавливаются, так, что с их помощью легко компенсируется эффект конвекции. Кроме того, печь снабжается подом для компенсации тепловых потерь через пол пекарной камеры в зоне, где в нее загружается поддон-тележка. Нижний под располагается на полу пекарной камеры и естественно не используется для выпечки продуктов. Его назначение компенсировать упомянутые тепловые потери. На фиг. 1 показан общий вид печи, если смотреть со стороны, с которой в нее загружается поддон-тележка; на фиг. 2 вид печи спереди, показывающий нагревательные поды, испарители и испарительные трубопроводы; на фиг. 3 - схематический общий вид, показывающий разные камеры и коллекторы, образующие части печи, из которых она собирается; на фиг. 4 расположение и форма напорной, смесительной, расширительной и возвратной камер, при этом стрелками показана циркуляция газовых потоков; на фиг. 5 камера сгорания, разрез, при этом показан способ смешения газов; на фиг. 6 общий вид и боковой вид блока теплоизлучающих подов, расположенного в печи и собранного из основных модулей; на фиг. 7 общий вид и боковой вид другого блока теплоизлучающих подов, собранного из основных модулей, показанных на фиг. 6; на фиг. 8 общий вид пекарной камеры, на которой показана перегородка или задняя плита с отверстиями для впуска газа в теплоизлучающие панели; на фиг. 9 два разных положения регулирующих заслонок и способ их перемещения относительно отверстий перегородки или задней плиты, показанной на фиг. 8. Описание предпочтительного варианта осуществления изобретения. В соответствии с изобретением к пекарной камере 1 прикреплен аспирационный коллектор 2, в который поступает воздух (А), возвращающийся от излучателей тепла 3, при этом воздух поступает от коллектора 2 через отверстие 4 в большую аспирационную камеру или "легкое" 5, в котором он постепенно накапливается. Затем возвратный воздух (А) проходит через два круглых отверстия 6, выполненных в верхней стенке камеры 8, полностью заполняя ее, циркулирует вокруг цилиндрической камеры сгорания 9 и смешивается с газообразными продуктами сгорания (В). Полученная таким образом газовая смесь затем проходит в расширительную камеру 10 через восьмиугольное отверстие 11. Расширительная камера через большое окно 12 сообщается с напорным коллектором 13, от которого газовая смесь поступает к подам печи. Камера сгорания 9, имеющая цилиндрическую форму (см. фиг. 5), прикреплена к наружной стенке 14 смесительной камеры 8 и снабжена горелкой 15, закрепленной в одном ее конце. В другом, открытом конце камеры сгорания расположен отражательный конус 16, образующий с этим концом узкий кольцевой зазор 17, через который часть газообразных продуктов сгорания выходит из камеры. Наружная поверхность камеры сгорания 9 имеет множество небольших отверстий 19, через которые газообразные продукты сгорания (В) выходят из нее и смешиваются с возвратным воздухом (А), циркулирующим вокруг камеры. Основание отражательного конуса 16 расположено параллельно перегородке 18, разделяющей между собой смесительную 8 и расширительную 10 камеры. В перегородке выполнено восьмиугольное или круглое отверстие 11, через которое газовая смесь проходит в расширительную камеру 10. Способ смешения газов осуществляется в две стадии. На первой стадии возвратные газы (А), циркулирующие вокруг камеры сгорания 9, смешиваются с газообразными продуктами сгорания (В), выходящими через отверстия 19, расположенные по окружности камеры 9. На второй стадии первичная смесь газов, стремящаяся пройти в расширительную камеру 10 через восьмиугольное отверстие 11, на своем пути к этой камере смешивается с газообразными продуктами сгорания (В), выходящими через упомянутый кольцевой зазор 17, вследствие чего получается в высшей степени однородная результирующая смесь. В смесительной камере 8 расположены четыре испарителя 20. Испарители прикреплены к стенке 14 и расположены вокруг камеры сгорания 9 так, что они принимают большое количество тепла, отдаваемого самой камерой сгорания и газообразными продуктами сгорания (В) при их прохождении через упомянутые отверстия 19. Испарители 20 соединены с трубопроводом 21, по которым генерируемый ими пар подается в пекарную камеру 1. Верхняя стенка напорного коллектора 13 имеет окно с предохранительным затвором 22, который удерживается в нем с помощью тонких проволок, имеющих предел прочности на разрыв, недостаточный для противодействия давления, создаваемого при взрыве в печи. Как показано на фиг. 6-9, поды 3 могут быть собраны и расположены соответствующим образом в печи. Каждый такой под содержит теплоизлучающие панели 3" и соединительную плиту 23, расположенную в одном конце панелей, и может рассматриваться как единое целое, собранное из основных модулей, обозначенных на фиг. 6 позицией 24. Соединительные плиты 23 крепятся к поперечным пластинам 25, соответствующего размера, чтобы поддержать требуемое расстояние между смежными ярусами, или к одной плите, закрывающей заднюю часть пекарной камеры. Эта плита имеет отверстия, в которых закрепляются соединительные плиты 23, чтобы образовать заднюю часть пекарной камеры, имеющую только отверстия для возврата воздуха и для впуска газовой смеси в теплоизлучающие панели 3. Печь имеет распределительную перегородку 26, расположенную между напорным 27 и аспирационным 28 коллекторами. Перегородка 26 имеет отверстия, совпадающие с упомянутыми отверстиями для впуска газовой смеси в теплоизлучающие панели 3". На фиг. 7 показан другой способ сборки печи, в соответствии с которым каждый под соединяется с задней частью 29. Размеры этой части изменяются в зависимости от требуемого числа ярусов. Задние части смежных подов соединяются между собой, чтобы образовать заднюю стенку пекарной камеры, при этом на требуется использовать упомянутые поперечные пластины. На фиг. 6 и 7 показан также нижний под 30, который расположен на полу пекарной камеры и предназначен для возмещения потерь тепла через пол. Как показано на фиг. 8, перегородка 26 имеет отверстия 31 для впуска газов в теплоизлучающие панели 3". Каждое такое отверстие 31 имеет перемещаемую вручную регулирующую заслонку 32 для его закрывания или открывания на ту или иную величину с целью изменения количества впускаемых газов. Заслонка перемещается вертикально и имеет направляющие пазы, в которых расположены пальцы 33, закрепленные на перегородке 26. Заслонки 32 перемещаются независимо одна от другой, так, что каждая теплоизлучающая панель регулируется независимо от другой. Вышеприведенных примеров выполнения изобретения достаточно для любого специалиста в данной области техники, чтобы он понял в полном объеме изобретение и преимущества, которые оно обеспечивает. Понятно, что материалы, форма, размеры и расположение элементов могут изменяться без выхода из объема изобретения, определяемого его формулой.ФОРМУЛА ИЗОБРЕТЕНИЯ1. Хлебопекарная и кондитерская печь, содержащая пекарную камеру, приспособленную для загрузки в нее поддонов-тележек, а также средства нагревания камеры газообразными продуктами сгорания, отличающаяся тем, что она снабжена прикрепленным к пекарной камере и расположенным на той ее стороне, которая противоположна стороне загрузки в нее поддонов-тележек, V-образным трубопроводом, по которому воздух, возвращаемый от теплоизлучающих панелей, подается в большую аспирационную камеру или "легкое" с помощью двух турбин, расположенных на верхней стенке камеры, из которой возвратный воздух поступает в смесительную камеру, где он смешивается с газообразными продуктами сгорания, образующимися в камере сгорания, полученная газовая смесь затем проталкивается в расширительную камеру и от нее проходит в большой V-образный коллектор, из которого смесь поступает к излучателям тепла на подах пекарной камеры, при этом каждый под содержит разные двусторонние теплоизлучающие панели для газообразных продуктов сгорания, имеющие свободные ступенчатые концы, при этом более короткий выпускной конец слегка выступает из соединительной плиты, прикрепленной к поду, а более длинный впускной конец вставляется в перегородку, разделяющую между собой напорный и аспирационный коллекторы, и посредством винтов крепится к ней, при этом соединительные плиты крепятся к поперечным пластинам, чтобы вместе с ними образовать заднюю стенку пекарной камеры. 2. Печь по п. 1, отличающаяся тем, что смесительная камера снабжена цилиндрической камерой сгорания, закрепленной одним концом на боковой стенке смесительной камеры и имеющей в этом конце обычную горелку, при этом камера сгорания имеет другой открытый конец для выпуска газов, перед которым расположен отражательный конус, ограничивающий выпуск газов и образующий с открытым концом небольшой кольцевой зазор, и множество небольших отверстий для выпуска газообразных продуктов сгорания, полученных в этой камере, которые предусмотрены также для четырех генераторов, равномерно расположенных вокруг камеры. 3. Печь по п. 1 или 2, отличающаяся тем, что смесительная камера имеет вертикальную перегородку, отделяющую ее от расширительной камеры, которая расположена на небольшом расстоянии от основания отражательного конуса, при этом перегородка имеет восьмиугольное или круглое отверстие, выравненное с основанием отражательного конуса, для дросселирования потока газов в расширительную камеру. 4. Печь по любому из пп. 1 3, отличающаяся тем, что верхняя стенка напорного коллектора имеет предохранительный затвор, содержащий заслонку, закрепленную на верхней стенке коллектора с помощью тонких проволок, которые не способны удержать заслонку в закрытом положении при взрыве в печи, так что образуется средство для выпуска газов, находящихся в печи. 5. Печь по п. 1, отличающаяся тем, что перегородка, разделяющая между собой напорный и аспирационный коллекторы, имеет отверстия, совпадающие с отверстиями, через которые газообразные продукты сгорания входят в теплоизлучающие панели, и вручную перемещаемые регулирующие заслонки для отверстий в перегородке, которые перемещаются вертикально и независимо одна от другой. 6. Печь по п. 1 или 5, отличающаяся тем, что она снабжена нижним подом, аналогичным подам, которые расположены выше, причем нижний под расположен на одном уровне с полом печи и предназначен для компенсации потерь тепла. 7. Печь по п. 1, или 5, или 6, отличающаяся тем, что задние части, прикрепленные к подам, посредством винтов прикрепляются друг к другу, чтобы образовать заднюю стенку пекарной камеры.Популярные патенты: 2201663 Устройство для ориентированной посадки лука ... борозде. Устройство для ориентированной посадки лука состоит из бункера 1, бункера-питателя 2, щеточного ориентирующего устройства 3, высаживающего аппарата 4, кожуха 5, сбрасывающего устройства 6, семяпровода 7, сошника 8, битера 9, прикатывающих катков 10. Высаживающий аппарат 4 имеет ложечки 11, состоящие из двух подпружиненных частей 12, закрепленных с помощью пружины 13 и кронштейна 14 на цепи транспортера 15. Ориентация луковиц в ложечках 11 высаживающего аппарата 4 осуществляется щеточным ориентирующим устройством 3, установленным в бункере-питателе 2 напротив высаживающего аппарата 4 и выполненным в виде полотняного транспортера 16 с эластичным ворсом 17, причем продольные ... 2054249 Способ зимовки открытопузырных рыб ... садках в условиях мягкого климата, когда поверхность воды в садках не замерзает или замерзает неполностью [1] Однако в условиях континентального климата обычные летние садки непригодны из-за замерзания поверхности воды, в результате чего открытопузырные рыбы, лишенные доступа к воздушной среде, гибнут. Известен способ зимовки открытопузырных рыб в условиях резко континентального климата в замерзающих водоемах, заключающийся в содержании рыб в зимних садках с образованием воздушной прослойки в садке за счет установки вентиляционных устройств (так называемых фонарей), обеспечивающих незамерзание майны и свободное проникновение атмосферного воздуха к поверхности воды [2] Чаще всего ... 2141182 Культиватор ... принятого за ближайший аналог, относятся нарушение технологического процесса при механическом уничтожении сорняков. В условиях Нижнего Поволжья имеет место следующее: перед посевом озимых культур для создания зернового клина паровые поля неподготовлены для посева как озимой пшеницы, так и ржи. При выпадении ливневых осадков пахотный горизонт на светло-каштановых почвах быстро набирает влагу, а высокая температура воздуха и почвы вместе с большим количеством питательных веществ приводит к лавинообразному развитию теплолюбивых и многолетних сорняков. Буквально за 5-6 суток после выпадения осадков сорняки с плотностью 300-400 растений/м2 достигают высоты 0,6-1,1 м. Применение ... 2184433 Рабочий орган щелевателя ... долот 7 и 8 и съемных элементов 2-6. Опорные колеса с помощью винтовых механизмов по отношению к раме ЩН-2-140 устанавливают таким образом, чтобы глубина формирования щелей была в пределах 0,40...0,45 м с обработкой без оборота верхнего слоя и сохранением растительного покрова на глубине 18...23 см. При опускании рамы гидронавеской агрегатируемого трактора, лезвие долота 7 на левой передней части стойки 1 первым касается поверхности поля. Долото 7 увлекает в верхний слой почвы съемный элемент 4 в пазу боковин 9 и 15. Режущая кромка 18 элемента 4 вертикально разрезает слой почвы. Вслед за долотом 7 в работу вступает долото 8, установленное на нижнем срезе 20 правой нижней части ... 2192721 Орудие для обработки засоленных почв ... достигается указанный выше технический результат. Изобретение поясняется чертежами. На фиг. 1 изображен щелеобразователь орудия для обработки засоленных почв, вид сбоку. На фиг.2 - то же, вид в плане. На фиг.3 - то же, в аксонометрическом изображении. Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем. Орудие для обработки засоленных почв содержит кроме общеизвестных узлов щелеобразователь в виде наклонных к горизонту лап 1 и 2, установленных посредством стоек 3 и 4 со взаимным смещением в сторону. Стойки 3 и 4 взаимно соединены установленным в средней части горизонтальным ножом 5. Упомянутый нож 5 и каждая из стоек (3, 4) имеют ... |

Еще из этого раздела: 2452157 Рыхлитель-щелерез 2259707 Способ озеленения территорий многолетними декоративными древесными растениями 2423042 Электронно-оптический способ регулирования технологии производства агропродукции 2217912 Способ проведения контрольного лова молоди пелагических рыб, в частности лососевых, и обкидной невод 2438300 Молочная холодильная установка 2453091 Способ обработки почвы 2492632 Способ орошения 2261583 Выгрузное устройство бункера зерноуборочного комбайна 2488263 Система механической подачи недомолота для вторичного обмолота на возвратную доску 2165141 Тепличный гидропонный комплекс |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||