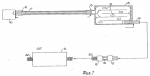

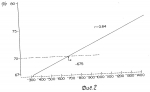

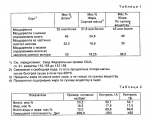

Способ получения сыра моццарелла и способ производства пиццы с сыром моццареллаПатент на изобретение №: 2082297 Автор: Ричард Ли Барз[US], Кэролин Паркс Кремер[US] Патентообладатель: Леприно Фудз Компани (US) Дата публикации: 27 Июня, 1997 Адрес для переписки: подача заявки02.04.1992 публикация патента27.06.1997 Изображения    Использование: в молочной промышленности при производстве сыров для пиццы. Сущность изобретения: молоко пастеризуют, охлаждают, вносят бактериальную закваску, молоко свертывают, сгусток разрезают и отделяют сыворотку от сырной массы, нагревают, смешивают и растягивают сырную массу, сыр охлаждают в рассоле и замораживают. Все процессы ведут таким образом, чтобы после извлечения из рассола суммарное содержание влаги и молочного жира по всей массе свежего сыра составляло не менее 70% при массовом соотношении влаги и молочного жира по всей массе свежего сыра (2,0 - 3,5) : 1. Сыр используют при выпечке пиццы. 2 с. и 17 з. п. ф-лы, 3 ил., 3 табл.. , , , , ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУИзобретение относится к непрерывному процессу производства, измельчения и упаковки сортов сыра моццарелла, в частности, к способу получения сыра моццарелла без вызревания, годного к употреблению дальнейшей обработки, и применению этого сыра при изготовлении пиццы. Изобретение найдет применение в сыроваренной промышленности и при производстве пиццы в качестве ее основной поверхности заправки. Молочная, в частности сыроваренная промышленность, в течение многих лет имела задачей сократить время для достижения желаемых свойств сыра. Эти свойства сыра моццарела обычно ассоциируется с его использованием для приготовления пиццы. К этим свойствам относится плавкость, степень пузырчатости, растяжимость и мягкость. Сокращение или полный отказ от процесса созревания дает значительные экономические выгоды, непосредственно связанные со стоимостью вызревания сыра. Процесс получения сыра моццарелла состоит из следующих этапов: а) пастеризация коровьего молока с содержанием жира от 1,5 3,5 мас. (в некоторых странах используется буйвалиное молоко); б) сбраживание молока при помощи одного или нескольких видов молочно-кислых бактерий для получения сыропригодного молока; в) коагуляция сыропригодного молока для получения коагулята, состоящего из сгустка сыворотки; г) разрезание сгустка и слив из него сыворотки, получая таким образом сырную массу; д) нагрев, размешивание и растяжение сырной массы до однородного волокнистого состояния с содержанием влаги приблизительно от 45 60 мас. и содержанием молочного жира по меньшей мере около 30 мас. (по сухому веществу); е) помещение массы в ванну с холодным рассолом до остывания массы и проникновения в нее соли; ж) извлечение охлажденного сыра из ванны. После выдержки в рассоле полученный незрелый сыр моццарелла традиционно созревал при температуре приблизительно от 2 7oC в течение 7-21 дней для получения специфического вкуса и структуры, а также запекаемости. (Процесс вызревания также называют "хранение" или "созревание"). Все основные компоненты сыра, то есть углеводы, белок и жир подвергается изменениям во время вызревания. Путем сложного сочетания процессов обмена веществ, например, ферментативного расщепления жиров и белков эти основные составляющие превращаются в молочную кислоту, пептиды, аминокислоты и жирные кислоты. После вызревания сыр моццарелла часто измельчают и замораживают для приостановки процессов созревания, затем оправляют по назначению в рефрижераторных емкостях. Сыр также может замораживаться в блоках, но это делают редко. Свойства запекаемости сыра моццарелла очень важно. Большинство сортов сыра моццарелла используется для приготовления пиццы. Для этого томатный соус и измельченный сыр накладывают на лепешку из теста и запекают полученную пиццу в печи при температуре от 204 до 537oC или часто при 232 454oC. Общеизвестно, что пиццу можно украсить сверху разнообразными пищевыми материалами, например, ломтиками пепперони (сухая некопченная колбаса), кусочками грибов, говяжьем фаршем, сосисками и кусочками ананаса. По мере плавления сыра, его составные части начинают переходить в жидкое состояние, что может вызвать испарение воды, выделение масла и пузырение. Желательно, чтобы сыр хорошо расплавился до того, как лепешка перепечется. Нежелательно, чтобы расплавление сыра сопровождалось образованием множества больших пузырей. Пузыри, образованные белками, могут сгорать и образовывать темные твердые горелые пятна, которые ухудшают внешний вид и вкус пиццы. Сыр удовлетворительного качества должен расплавляться с минимальной пузырением во время выпечки лепешки. Когда сыры моццарелла не подвергались созреванию, они имели тенденцию к значительному пузырению во время приготовления пиццы. Риск пузырения возрастает с повышением температуры в печи. Вызревание сыра моццарелла требует значительно времени, места и энергии, что увеличивает стоимость целевого продукта. То же относится в большей или меньшей степени и к другим сортам сыра. По этой причине было сделано много попыток найти пути ускорения процесса вызревания нескольких типов сыра. В 1953 году Ледерер открыл, что время созревания американского сыра чеддер можно сократить быстрым замораживанием его в незрелом состоянии. Сыр в этом случае замораживали на 60-180 минут, затем переводили его в обычную камеру вызревания с температурой 8 16oC. Хорошая коситентность, структуры и вкус достигались уже после девяти дней, по сравнению по меньшей мере с шестью неделями, согласно известному способу. (Патент США N 2.816.036). В 1959 году Фримен заявил, что вызревание сыра чеддер может быть ускорено при использовании смеси и более высокой температуры (16oC) в течение первых четырех недель (Фримен "Ускорение процесса созревания сыра чеддер". Кентуккийская с/х экспериментальная станция, Институт Кентукки, бюллетень 666, июнь 1959). В 1967 году Кристофферсон сообщил, что добавка восстановленной глутатионной и порцоновой липазы к суспензии сыра ускоряет созревание сыра чеддер при производстве сырной пасты. (Кристофферсон и др. "Вкус сыра чеддер. IY. Направленные и ускоренные процессы созревания". Журнал "Молочное дело", том 53, N 65, стр. 533-536, 1966). В 1969 г. Синг сообщил, что созревание сгустка сыра чеддер в виде суспензии можно ускорить добавкой цитрата натрия и сочетания витаминов с минералами. (Синг и др. "Факторы, влияющие на развитие вкуса в суспензиях сыра чеддер", Журнал "Молочное дело", том 53, стр. 533-536, 1969). В 1971 г. Прохазка сообщил, что добавка цитрата натрия к сырам типа моццарелла сокращает время созревания по меньшей мере на треть. (Патент Чехословакии N 141283). В 1973 г. Сюлливан и др. установили, что американские и швейцарские сыры могут вызревать в два-пять раз быстрее путем добавки аденозина-3",5"-цикличного монофосфора к сырной массе. (Патент США N 3859446). Сазерленд сообщил в 1975 г. что время созревания суспензий сыра чеддер может быть сокращено путем выбора несколько различных условий, включая количество кислорода в свободном пространстве над сыром в сырном чане (Сазерленд "Быстро созревающие суспензии сырной массы в производстве сычужных сыров", Австралийский журнал молочной технологии, том 30, стр. 138-142, 1975). В 1977 г. Шехара и др. установили, что добавление цитрата натрия к сырному буйволиному молоку ускоряют липоз, то есть расщепление жира и протеолиз, то есть расщепление белка в сыре Рас, изготовленном из этих компонентов. (Шехара и др. "Влияние добавления цитрата натрия к буйволиному молоку на химические и органолептические свойства сыра Рас". Бюллетени по Молочному делу, т. 41, N 9, стр. 550, 1979). В 1979 г. Ли предложил вводить раствор поджелудочной эстеразы в сыр моццарелла для ускорения его созревания. (Ли, Хонг Лоо "Ускорение созревания сыра: введение под высоким давлением и диффузия отверждающих компонентов в сырах крестьянского типа" Докторская диссертация Университета Висконсин-Медисон, 1979). Диссертация Ли содержит обзор литературы по ускорению созревания сыра, там же, стр. 2-45. Он сообщил, что процесс созревания, как и большинство химических реакций, убыстряется при повышенных температурах, но во многих случаях наблюдаются и нежелательные реакции в виде привкуса. Там же, стр. 17. В 1982 г. Абдель Баки сообщил о результатах опытов, показавших, что добавка цитрата натрия, протеиназы и липазы в суспензию сыра рас может сократить период созревания с двух месяцев до семи дней. (Абель Баки и др. "Изменения созревания суспензий сыра рас" Журнал Исследований в молочной промышленности, том 49, стр. 337-441, 1982). В 1987 г. Ло писал, что созревание различных сыров можно ускорить путем добавки экзогенных протеолитических ферментов (Ло, Барри А. "Расщепление белков в связи с нормальным и ускоренным созреванием сыра", Сыр: Химия, физика и микробиология (Прикладная наука Эльзевира, Нью-Йорк, 1987 г. под ред. Фокса, том 1, гл. 10, стр. 365-392) (Добавка липаз или эстераз широко использовалась в производстве сыров крестьянского типа с 1950 года). Во всех вышеуказанных процессах призналась необходимость некоторого периода созревания. В основу изобретения положена задача разобрать способ получения сыра моццарелла без вызревания путем такого подбора ингредиентов и условий процесса, которые обеспечили бы этому сыру хорошие пекарные свойства при значительном ускорении технологического процесса, а также усовершенствовать способ выпечки пиццы за счет использования в качестве ее поверхностной заправки названного сыра моццарелла так, чтобы он удовлетворял требованиям современного производства пиццы при улучшении вкусовых качеств последней. Задача решается тем, что в способ получения сыра моццарелла, включающем следующие этапы: а) пастеризация коровьего молока жирностью от 1,5 до 3,5 мас. б) сбраживание молока при помощи одной или нескольких молочнокислых бактерий для получения сыропригодного молока; в) коагулирование сыропригодного молока для получения коагулята, состоящего из творога и сыворотки; г) разрезание коагулята и отделение от него сыворотки с получением сырной массы; д) нагрев, смешивание и растяжение сырной массы до состояния однородной волокнистой смеси нагретого несозревшего сыра маццарелла с содержанием влаги в диапазоне 45 60 мас. и содержанием жира не менее 30 мас. по сухому веществу: е) охлаждение нагретого сыра в холодном рассоле; ж) извлечение охлажденного сыра из рассола, согласно изобретению, названные этапы от а) до ж) управляются так, что охлажденный сыр, извлеченный из рассола, имеет общее содержание влаги и сырого молочного жира по меньшей мере 70 мас. и упомянутый сыр замораживается не позднее, чем через 48 часов после извлечения из рассола, получая таким образом сыр моццарелла с удовлетворительными пекарными свойствами и без вызревания. В предлагаемом способе применяются обычные этапы производства сыра моццарела, но ингредиенты и условия выбираются так, что сыр, получаемый выдерживания в рассоле, имеет общее содержание молочного жира и влаги по меньшей мере 70 мас. Средства для управления содержания влаги и молочного жира в целевом продукте хорошо известны специалистам по производству сыра моццарелла. Так, например, содержание жира можно контролировать на стадии, когда излишний жир удаляется из молока в сепараторе непосредственно перед пастеризацией. Содержание влаги можно контролировать путем регулирования производства кислоты во время ферментации в соотношении к регулированию температуры и времени варки. Сыры моццарелла, производимые в настоящее время, имеют общее содержание влаги и жира менее 70 мас. например, в диапазоне 65 69 мас. И, конечно, они подвергаются созреванию. В таблице 1 приводятся типичные примеры четырех наиболее распространенных сортов сыра в рыночном обращении. Мы обнаружили, что сыр моццарелла, получаемый настоящим способом, может немедленно использоваться для приготовления хорошей пиццы. Созревание не нужно и даже может быть нежелательным. Незрелый сыр уже обладает свойствами, необходимыми для приготовления печенных пищевых продуктов. Его можно немедленно заморозить и отправить по назначению. Считается, что в замороженном виде моццарелла сохраняет свои свойства в течение 12 месяцев. Сыр следует использовать или заморозить в течение 48 часов после засаливания. Если в это время он не используется и не замораживается, это может сказаться на его способности плавания. Он будет иметь тенденцию к пригоранию и пузырению во время выпечки, если ему предварительно не позволяют вызревать путем выдержки еще около пяти суток. В предпочтительном его воплощении, настоящий способ может быть непрерывным, размельчая и замораживая сыр в течение лишь двух часов после засаливания. Сыр можно формовать и замораживать в виде батонов, однако его лучше измельчать перед замораживанием. Если он заморожен в виде батонов, весь процесс может занять лишь 36 часов, наличия от пастеризации молока до отправки по назначению упакованных батонов готового замороженного сыра. Если сыр нарезан на кубики или измельчен перед замораживанием, и если замораживание проходит быстро, тогда весь процесс от пастеризации до отправки готового продукта может занять еще меньше времени, например, всего лишь около 8 часов. По сравнению с этим известные способы требовали 7 21 суток созревания для того, чтобы получить желаемые свойства сыра. Задача решается также тем, что предлагается способ выпечки пиццы, заключающийся в том, что томатный соус и измельченный сыр моццарелла накладывают на лепешку пиццы с другими поверхностными заправками или без них, затем заправленную лепешку запекают в печи при температуре 205- 537oC, в котором, согласно изобретению, используют сыр моццарелла, получаемый названным способом, и имеющий общее содержание влаги и сырого молочного жира по меньшей мере 70 мас. Сыр моццарелла, получаемый согласно заявляемому способу, может немедленно использоваться в пицеериях без всякой выдержки. Если сыр подвергали быстрому замораживанию со способу, заявленному Кильсмайером и др. в патенте США N 4.753.815, его даже не нужно размораживать. Его можно поставить в печь в замороженном виде. При обычных условиях современных пиццерий сыр, полученный предложенным способом, ведет себя в пицце так же хорошо или лучше, чем моццарелла, имеющая менее 70 мас. влаги и сырого молочного жира и созревшая в течение обычных 7 или 21 суток. Если сыр моццарелла, содержащий менее 70 мас. влаги и жира, был быстро заморожен и отправлен после выемки из рассола, его придется разморозить и выдержать в охладителе приблизительно при 2- 7oC в течение 7 или более суток до использования на пицце с тем, чтобы он удовлетворял требованиям современного производства пиццы. Такой сыр необходимо либо выдержать по меньшей мере неделю до замораживания, или, если он быстро заморожен, его нужно разморозить и выдержать по меньшей мере неделю для того, чтобы он имел удовлетворительные свойства, требующиеся в современном производстве пиццы. Можно себе представить, что невыдержанный сыр, содержащий менее 70 мас. влаги и жира, может удовлетворительно плавиться в каких-то нетипичных условиях выпечки, но желаемым продуктов является сыр моццарелла, который может использоваться в пиццериях при стандартных времени и температуре выпечки. Сыр, получаемый согласно предложенному способу, и является таким продуктом, несмотря на то, что его получают без выдержки. Ниже приводится подробное описание изобретения со ссылкой на чертежи, на которых: фиг. 1 схематически изображает часть автоматической непрерывной линии для осуществления способа, изобретению, вид сверху; Фиг. 2 график зависимости общего содержания влаги и сырого молочного жира от кажущейся теплоемкости сыра, полученного способом изобретению; фиг. 3 диаграмма соотношения общего содержания влаги и сырого молочного жира и плавкости сыра, полученного способом согласно изобретению. В промышленности, производящей пиццу, сыр моццарелла используется в качестве одного из основных компонентов пиццы. Различные виды пиццы (например, с тонкой лепешкой, толстой лепешкой и т. д.), а также тип печи имеют значительное влияние на характеристики плавления сыра моццарелла. Кроме того, время и температура выпечки пиццы также будут оказывать влияние на поведение сыра. Поэтому количество энергии, необходимо для получения желаемых характеристик плавления, зависит от условий выпечки и ограничивается ими. Поведение сыра, в частности характеристики плавления такие, как пузырение и растяжение очень важны для производства пиццы, так как эти характеристики наиболее очевидны потребителю и от них зависит удовольствие от потребления пицы. Как упоминалось выше, обычно считалось, что для получения таких характеристик плавления сыр моццарелла, независимо от его состава, требует созревания в течение семи более суток. Настоящее изобретение предлагает способ, который исключает вызревание или какую-либо другую обработку сыра моццарелла, вместе с тем обеспечивая характеристики плавления, подобные тем, которые присущи известным сырам, подвергнутым созреванию. Тремя основными компонентами сыра моццарелла, влияющими на его плавкость, является влага, молочный жир и блок. Считалось, что все эти компоненты в отдельности или в сочетании влияют на свойства сыра моццарелла. Из этих трех компонентов блок, или точнее сложность его структуры, является основным ограничивающим фактором в отношении получаемых конечных характеристик плавления. Структура белка больше чем любой другой компонент сыра требует наибольшее количества тепла (то есть тепловой энергии) для расплавления на выпекаемой пицце. Превращаясь в жидкость, длинные нитевидные молекулы белка должны распутываться. Для этого сыр необходимо нагреть до температуры приблизительно 65- 95oC. Этот диапазон температур совпадает с температурами, обычно применяемыми при приготовлении пиццы. Желаемые свойства плавления могут быть достигнуты только при упомянутом распутывании нитей структуры белков. Хорошо известно, что температура является измерением средней кинетической энергии, производимой веществом. Поэтому температура расплавленного вещества является функцией количества потребляемой энергии, точки плавления вещества и производимой энергии. Так, для того, чтобы достичь температуры, необходимой для распутывания и плавления структуры белка сыра, сыр должен поглотить определенное количество энергии. Когда расплавление закончено, энергия выделится и сыр подымится с большой легкостью. При приготовлении пиццы ее другие компоненты (например, тесто, соус и т. д.) также требуют затраты энергии для проявления их желаемых свойств. Имеющееся количество энергии также, как и передача энергии, ограничено, зависит от вида пиццы и условий ее приготовления (выдержка в печи и ее температура). Пиццу нельзя оставлять в печи на длительный срок для приведения сыра в готовность, иначе лепешка и другие ингредиенты испортятся. До настоящего времени считалось, что энергия, обычно получаемая при условиях выпечки, существующих в производстве пиццы, недостаточна, чтобы привести в жидкое состояние сложную структуру белка сыра моццарелла, если этот сыр не был выдержан. Созревание частично разлагает белок путем расщепления. Меньше частицы белка (пептиды), имеющие менее сложную структуру, не требуют столько энергии для распутывания. Вторичное влияние созревания на свойства сыра моццарелла это уравновешивание соли в сыре и изменение соотношение соотношения в нем между связанной и свободной водой. Под термином "связанная вода" следует понимать воду, химически или физически связанную с другими компонентами сыра. Остальное является свободной водой. Оба эти фактора влияют на конечную плавкость сыра моццарелла. Считалось, что пузырение сыра на выпекаемой пицце вызвано пригоранием или высыханием имеющихся белков. Так, считают, что излишнее пузырение можно избежать, если структура белка сохраняет в себе влагу во время расплавления. Однако, если имеется излишек свободной воды в сырье, эта вода мгновенно испарится во время выпечки, что приведет к интенсивному пузырению. С другой стороны, сыр, содержащий значительное количество связанной воды, при созревании не будет сильно пузыриться, потому, что эта связанная вода не испарится так быстро, сохраняя влажность белков структуры. В процессе и конечно продукте, согласно изобретению, считается, что излишнее мгновенное испарение свободной воды можно избежать следующими мерами: 1) Введение соли на этапе смешивания и формования. Соль обладает способностью связывать воду, таким образом соединяя некоторое количество свободной воды в сыре, которая в противном случае могла бы мгновенно испариться во время выпечки; 2) при условии надлежащего содержания влаги и жира, обеспечивающего достаточную теплоемкость, белок и жир переходят в жидкое состояние в процессе приготовления до того, как свободная вода начнет испаряться. Мы также установили, что сыр моццарелла, полученный предложенным способом, после охлаждения в рассоле может выдерживаться в течение 48 часов до измельчения и упаковки и все же будет иметь желаемые свойства. Предпочтительное время измельчения в течение двух часов после засаливания. Это оптимизирует свойства сыра при непрерывном цикле его производства. Если выдерживать незамороженный сыр более 48 часов, он может получиться слишком мягким для измельчения в сырные гранулы. Это особенно может случиться, если содержание влаги в сыре колеблется от 52- 60 мас. а содержание влажного жира от 20 30 мас. Мы также установили, что если продукт выдерживает более 48 часов до замораживания, то он требует традиционного созревания (обычно 7- 21 суток) для приобретения желаемой плавкости. Не желая быть связанными теорией, мы все же считаем, что отношение между содержанием влаги и состоянием белка такого, что в течение первых 48 часов после окончания засаливания можно получать желаемые свойства плавления, но что позже происходит сдвиг в этом отношении, так что нужную плавкость можно получить только после вызревания сыра в течение недели или больше. Обычно можно задержать и сохранить нужные свойства в незрелом сыре путем замораживания его в течение 48 часов медленным или быстрым способом до температуры около 4oC или ниже в толще продукта. При приготовлении пиццы сыр, полученный по способу согласно настоящему изобретению, вместе с томатным соусом и другими ингредиентами по выбору можно положить на лепешку пиццы, которая либо заморожена, либо не заморожена, либо сырая частично или полностью выпечена. Обычно сыр можно разморозить за 14 суток до постановки в печь. Однако, как упоминалось выше, его не следует оттаивать задолго до выпечки. Сыр будет хорош, если он разморожен только за одни или двое суток до применения. Более того, если сыр быстро заморожен по способу, согласно патенту США N 4.753.815, его можно ставить в печь без всякого предварительного оттаивания и все же будет иметь необходимые качества. В предлагаемом способе ингредиенты и условия применения обычно выбираются для достижения влажности сыра от 50 60 мас. и содержания сырого молочного жира приблизительно 16- 30 мас. предпочтительно не менее 52 мас. и 18 мас. соответственно. Как упоминалось выше, одна из задач вызревания состоит в том, чтобы позволить диффундировать соли (хлорид натрия) из влажной корки в центр батонов моццарелла, таким образом уравновешивая концентрацию соли в сыре. Поскольку созревание в данном способе исключается, предпочтительно вводить от 0,5 1,5 соли (от массы сырной массы) в свежую массу во время нагрева, смешивания и растяжения. Наиболее предпочтительное количество вводимой соли по меньшей мере 0,8 мас. После того, как сырная масса нагрета, перемешана и растянута в однофазную массу, ее засаливают. Когда масса готова к засаливанию, она обычно имеет температуру от 50 70oC. Горячая масса может быть выдавлена прямо в засольный чан или сформовано вручную в батоны (размером, например, 9х18х30) и охлаждена в холодной воде. При ручной формовке массу помещают в форму из нержавеющей стали, которые погружают в холодную воду (около 2-10oC) на 20- 30 минут. Это охлаждает сыр достаточно, чтобы он сохранял свою форму. Затем сыр извлекают из форм и помещают в засольный чан, обычно при температуре 2- 13oC и содержании соли 50- 98 мас. Ручное формование трудоемко, поэтому предпочитают выдавливать ленту горячей волокнистой массы непосредственно в сверххолодный раствор рассола. Лента предпочтительно должна иметь ширину 15- 20 см и толщину 7,5- 10 см. Температура холодного рассола обычно должна быть от -18 до -4oC и содержание соли около 30- 60 мас. Сыр быстро остывает в сверххолодном растворе и затвердевает. Если сыр не застыл достаточно перед отрезанием ленты, если куски будут иметь тенденцию к деформированию и потеряют свою одинаковую форму. Лента сыра обычно хорошо затвердевает, если ее температура в толще до 49oC или ниже, например, от 32 43oC. Для этого обычно требуется не более 10 мин. сверххолодном рассоле. Выдавленную ленту сыра можно разрезать на куски длиной от 50 65 см после затвердения в сверххолодном рассоле. Затем куски сыра могут быть еще охлаждены в основном рассольном чане при температуре 2- 7oC и содержании соли около 50- 98% Независимо от того выдавливают, режут сыр или формуют его вручную, большие куски сыра предпочтительно оставляют в главном рассольном чане пока температура в его толще снижается от 24oC или ниже, например, в диапазоне 2- 24oC. Используя выдавливание и двухступенчатый засол, сыр можно охлаждать до температуры в толще 24oC или ниже в течение около 3 часов. Было установлено, что температура в толще сыра 24oC или ниже необходима для измельчения батонов соленого сыра в гранулы. При температурах ниже 24oC в сыре часто присутствуют свободная влага и жидкий жир. Кроме того, при температурах выше 24oC сыр прилипает к инструментам для его резки. Время охлаждения сыра, нагретого ниже 24oC можно сократить, уменьшая его толщину и/или снижая температуру его рассола. Для использования сыра в качестве заправки верхней поверхности пиццы его следует измельчить до такой величины частив, при которой центр или ядро каждого кусочка отстоит не более 3 мм, предпочтительно не более 1 мм, от поверхности пиццы. Предпочтительно куски сыра конечной величины подвергаются независимо быстрому охлаждению немедленно после быстрого измельчения для получения легкотекучего или сыпучего замороженного продукта. Охлаждение предпочтительно ведут в фризере с псевдоожиженным слоем холодным воздухом при температуре от 29 до - 40oC. Количество сыра, находящееся во фризере в любой данный момент времени должно быть достаточно малым, чтобы каждый кусок сыра охладился до глубинной температуры 24oC в течение не более 5-7 мин. после его помещения во фризер. В конце концов куски сыра заморозятся до температуры около минус 24oC, то есть в диапазоне от 24 до 32oC перед извлечением из фризера. Этап быстрого замораживания ведется таким образом, чтобы не позволить содержание влаги в сыре значительно понизиться, так, чтобы не потерять более 1 мас. из-за испарения влаги. После извлечения кусков сыра из фризера их можно, при желании, покрыть вкусовой добавкой и/или одним или более химическими веществами, например, эмульсификаторами в виде цетрата натрия и/или такими ПАВ, как диметилполисилоксан. Предпочтительным способом нанесения вкусовой добавки, эмульгатора или ПАВ на кусок сыра является распыление из водного раствора или эмульсии на замороженные куски сыра во вращающемся барабане для однофазового покрытия. Различные добавки могут наноситься либо вместе, либо из отдельных растворов. Концентрация раствора и скорость нанесения должны регулироваться так, чтобы нанести на сыр от 10 2000 частей на миллион вкусовой добавки, около 10-2500 частей на миллион эмульгатора и от 1 10 частей на миллион ПАВ (от массы сыра) и покрыть его 0,5- 4% воды (тоже от массы сыра). И сыр и вода должны быть довольно холодными, чтобы вода образовала ледяную корочку на сыре практически мгновенно. Пример 1. Сырную массу моццарелла получали из частично снятого молока по системе односуточного выдерживания, описанной в патенте США N 3.961.077 Кильсмайера. Использовались заквасочная культура, содержащая молочнокислые бактерии и стрептококки, и сыропригодное молоко коагулировали добавлением телячьего сычужного фермента. Состав творога регулировался так, чтобы получить сыр с содержанием влаги и молочного жира выше 52 мас. и 18 ма. соответственно, так, что общее содержание влаги и жира превышало 70 мас. Сырная масса выдерживалась в течение суток до окончания ферментации. Фиг. 1 дает схематическое течение процесса, начиная с этого этапа и далее. Как видно на фиг. 1, сброженный творог (не показан) нагревался в миксере-формовщике 10 60oC при перемешивании и растягивании, с добавкой 1,5 мас. соли. После перемешивания в течение 5- 7 минут расплавленный сыр выдавливается в предзасольный чан 11 в виде бесконечной ленты 12 размером 10х18 см по методу, описанному в патенте США N 4.339.468 Кильсмайера. Выдавленная лента направлялась прямо в сверххолодный рассол поваренной соли при 12oC и содержанием соли 60 мас. После выдержки в рассоле 8 минут ленту размером 10х18 см извлекали из чана 11 и резали ножом 13 на куски 14 длиной 50 см. Температура в толще сыра во время этой резки была 49oC. Охлажденные батоны 14 размером 10х18х50 см оставляли плавать в основном рассольном чане 15 в течение 3 часов. Температура и соленость в чане 15 была 70oC и 95 мас. соответственно. Температура в толще батонов при извлечении из основного чана была 18oC. Охлажденный сыр моццарелла из частичного снятого молока затем направлялся контейнером 16 в прессовальную машину 17, где из него немедленно изготавливали кубики размером 5х5х7,5 см. Эти кубики немедленно направлялись в машину 19, где они измельчались в гранулы 20 размером 3х3х3 мм. Гранулы немедленно перегружали во фризер 21 с псевдоожиженным слоем, модель Фригоскандия 300, подобные описанному в патенте США N 4.753.815. После замораживания температура в толще сыра 22 была - 30oC. Затем сыр упаковывались и помещался во фризер (не показан) при температуре 18oC для оценки качества. Для сравнения, еще партия сыра моццарелла из частично снятого молока была произведена, измельчена, заморожена и упакована. Эта партия была приготовлена так, чтобы не получить общее содержание влаги и жира более 70 мас. Ниже эта партия сыра будет называться контроль 1А. В связи с этим, еще одна часть сыра не была измельчена немедленно после охлаждения, а была вместо этого упакована в виде батона и помещена в охладитель при температуре 3o на девять суток. Затем она была измельчена, заморожена, упакована и выдерживалась при -18oC для дальнейшей оценки. Эта часть сыра будет в дальнейшем называться контроль 1Б. Продукт, согласно настоящему изобретению, и две контрольные партии 1А и 1Б были помещены в тот же охладитель при 3oC. После уравновешивания каждый продукт был оценен в отношении состава, кажущейся теплоемкости и плавкости. Составы и кажущаяся теплоемкость этих продуктов представлена в табл. 2. Кажущаяся темплоемкость измерялась при помощи дифференциального калориметра фирмы Научные приборы Шимазу, Калумбия, Мириленд. Данные относятся к количеству энергии (в Дж. ), необходимому для полного расплавления одного грамма сыра, нагреваемого от комнатной температуры (около 21oC0. Считают, что эта энергия поглощается до того, как сыр изменяет свою фазу, поэтому к ней относятся как к отрицательной величине. Чем ниже (то есть чем отрицательнее) эта величина, тем выше кажущаяся теплоемкость сыра. Как мы видим в табл. 1, сыр,полученный согласно настоящему изобретению, имел более высокую теплоемкость, чем любая из контрольных партий. Часто условия приготовления и ингредиенты, используемые в способе, согласно предлагаемому изобретению, будут иметь результатом сыр с кажущейся темплоемкостью 675 Дж/г или ниже. Плавкость трех партий продукта определяли запеканием 300 г сыра на лепешке пиццы 33 см в диаметре (состоящей из 300 г сырого теста и 110 г томатного соуса) в печи Миддлби Маршалл 360 S в течение 6-1/2 мин при 276oC. Это сочетание времени и температуры обычно применяется для выпекания пиццы этого размера, приготовленной из именно такого теста и томатного соуса. Каждая приготовленная пицца была сфотографирована и запеченный сыр был проверен на количество и величину пузырей, плавкость, растяжимость и мягкость. Ниже приводится заключение по поводу качества этих трех продуктов. Контроль 1А (<70% общего содержания влаги и жира, без вызревания). Наблюдается большое количество пузырей, величины которых колеблются от маленьких (точечных) до больших размеров. Поверхность пиццы очень сухая без видимого присутствия жира. Это неприемлемое качество плавления. Контроль 1Б (<70% общего содержания влаги и жира, период созревания 9 суток). Поверхность пузырения меньше, чем контроль 1А. Наблюдаются лишь точечные пузырьки. Поверхность пиццы влажная со следами жира. Это приемлемая плавкость для моццареллы после 9 суток созревания при 3oC. Сыр моццарелла, полученный способом согласно изобретению. Здесь тоже наблюдается мало пузырей и только точечной величины. На вид поверхность пиццы влажная и жирная. Это можно сравнить с плавкостью в контроле 1Б. Данный сыр и сыр контроля 1Б сравнимы и приемлемы в отношении вкуса, ощущения во рту и растяжимости. Пример 2. Еще партия сыра приготовлена по технологии примера 1, но с различными уровнями содержания влаги и жира. Всего было произведено 19 порций, в которых общее содержание влаги и жира колебалось от 68,2 77,48% Ни одна из них не была подвергнута созреванию и все они были разделены на 0,12 мм кубики и быстро заморожены по способу, предложенному в патенте США N 4.753.815 сразу после извлечения из второго рассольного чана. Теплоемкость каждого из этих сыров измерялась теми же методами, что и в примере 1, Плавкость также измерялась запеканием пиццы 33 см в диаметре при тех же условиях, как в примере 1. Каждый вид сыра оценивался по следующей шкале: Балл плавкости Значение 1-2 Небольшое количество пузырей (приблизительно 10- 25% площади поверхности) 2-3 Умеренное количество пузырей (приблизительно 25- 50% площади поверхности) 3-4 Большое количество пузырей (приблизительно 50-75% площади поверхности) Очки присуждались с нарастанием в половину балла. Оценка производилась вслепую, то есть проверяющий не знал, какой именно сыр он оценивал. Результаты даны в табл.3. Сыры перечислены в таблице в соответствии с их кажущейся теплоемкостью, в уменьшающемся порядке (кроме сыра после 9 суток созревания, который находится в конце). Из вышеприведенной табл.3 видно, что девять партий сыра имели общее содержание влаги и жира 70 мас. или более, еще девять имели это общее содержание <70 мас. а девятнадцатая порция была контрольной, подвергнутая обычному созреванию. Из девяти несозревших партий с содержанием жира и влаги > 70 мас. все кроме одной получили отличные баллы плавкости, то есть 1 или 2. Но из девяти несозревших партий с содержанием жира и влаги ниже 70 мас. только одна получила 1- 2 балла по плавкости; пять из них были оценены удовлетворительно, то есть 2, 5, одна получила 3 и две получили плохие оценки, то есть 3,5 балла. Данные таблицы 2 послужили базой для составления графика (фиг. 2) зависимости общего содержания влаги и жира и кажущейся теплоемкости. Эти данные были подвергнуты регрессивному анализу, который дал коэффициент корреляции (ч) 0,84. Чем выше содержание влаги и жира, тем выше была и теплоемкость сыра. Биостатистики обычно считают это хорошей корреляцией. Данные табл.2 также были взяты для составления графика зависимости плавкости от общего содержания влаги и жира (фиг. 3). 1- 2 балла по плавкости обычно считаются приемлемыми. Балл 2,5 или ниже обычно обозначают неприемлемое количество пузырей. Как уже упоминалось, за исключением одного продукта 1- 2 балла по плавкости достигались тогда, когда общее содержание влаги и жира равнялась 70 мас% и более. Все кроме одного несозревшие продукты с общим содержанием влаги и жира менее 70 мас. получили неприемлемые баллы по плавкости, то есть ниже 2.ФОРМУЛА ИЗОБРЕТЕНИЯ1. Способ получения сыра моццарелла, предусматривающий процессы пастеризации молока, охлаждения, внесения бактериальной закваски, свертывания молока, разрезки сгустка и отделения сыворотки от сырной массы, нагрева, смешивания, растяжения сырной массы, охлаждения сыра в рассоле, замораживания свежего сыра, отличающийся тем, что все процессы ведут так, чтобы после извлечения из рассола суммарное содержание влаги и молочного жира по всей массе свежего сыра составляло не менее 70% при массовом соотношении влаги и молочного жира по всей массе свежего сыра 2,0 3,5 1. 2. Способ по п.1, отличающийся тем, что при нагреве, смешивании и растяжении сырной массы в нее вводят 0,5 1,5 мас. поваренной соли. 3. Способ по пп. 1 и 2, отличающийся тем, что содержание влаги в сыре после извлечения из рассола составляет 50 60 мас. а содержание молочного жира по всей массе свежего сыра 16 30 мас. 4. Способ по п.1, 2 или 3, отличающийся тем, что охлаждение сыра в рассоле ведут до температуры в толще сыра 24oС или ниже, сыр измельчают в рассоле и замораживают. 5. Способ по п.4, отличающийся тем, что нагрев сырной массы ведут до 50 70oС, а охлаждение сыра в рассоле до температуры в толще сыра 13 - 24oС, перед замораживанием сыр измельчают. 6. Способ по п.1, или 2, или 3, отличающийся тем, что свежий сыр замораживают не позднее 2 ч после извлечения из рассола. 7. Способ по п.1 или 3, отличающийся тем, что охлаждение в рассоле ведут до температуры в толще сыра 24oС или ниже, сыр измельчают в рассоле и замораживаают не позднее 2 ч после извлечения из рассола. 8. Способ по п.3, отличающийся тем, что охлаждение сыра в рассоле ведут в два этапа: на первом этапе сыр охлаждают в рассоле с концентрацией поваренной соли 30 60 мас. при минус 4 минус 18oС до температуры в толще сыра 35oС или ниже, на втором этапе в рассоле с концентрацией 50 98 мас. при минус 2 минус 13oС до температуры в толще сыра 24oС или ниже. 9. Способ по п.6, отличающийся тем, что нагретую сырную массу выдавливают в рассол с концентрацией 30 60 мас. в виде непрерывной ленты, которую разрезают на куски и выдерживают в рассоле с концентрацией поваренной соли 50 98 мас. 10. Способ по п.9, отличающийся тем, что куски сыра извлекают из рассола и измельчают перед замораживанием. 11. Способ по п.9, отличающийся тем, что куски сыра извлекают из рассола, измельчают перед замораживанием и замораживают не позднее чем через 2 ч после извлечения. 12. Способ по п.11, отличающийся тем, что сыр выдерживают в рассоле с концентрацией поваренной соли 50 98 мас. до температуры в толще сыра 13 - 24oС. 13. Способ по п. 4, или 9, или 12, отличающийся тем, что сырную массу нагревают до 50 70oС. 14. Способ по п.1, или 13, отличающийся тем, что при нагреве, смешивании и растяжении сырной массы в нее вводят 0,8 1,5 мас. поваренной соли. 15. Способ по п.3, или 13, или 14, отличающийся тем, что извлеченный из рассола сыр содержит не менее 52 мас. влаги и не менее 18 мас. молочного жира по всей массе свежего сыра. 16. Способ по п.3, или 14, отличающийся тем, что извлеченный из рассола сыр содержит 52 60 мас. влаги и 20 30 мас. молочного жира по всей массе свежего сыра. 17. Способ по п.3, или 15, отличающийся тем, что извлеченный из рассола сыр имеет кажущуюся теплоемкость 675 Дж/г и ниже. 18. Способ производства пиццы с сыром моццарелла, включающий нанесение на пиццу томатного соуса, измельченного сыра моццарелла и при необходимости других заправок, выпечку лепешки в печи при 204 537oС, отличающийся тем, что используют сыр моццарелла с суммарным содержанием влаги и молочного жира по всей массе свежего сыра не менее 70% при массовом соотношении влаги и молочного жира по всей массе свежего сыра 2,0 3,5 1. 19. Способ по п.18, отличающийся тем, что сыр моццарелла после его изготовления замораживается в течение 48 ч и хранится в замороженном виде по меньшей мере 14 суток.Популярные патенты: 2452157 Рыхлитель-щелерез ... схема рыхлителя щелереза, вид сбоку.На фиг.2 - то же, вид сверху.На фиг.3 - крепление к стенке нижнего яруса щелереза вилки подшипника с пальцем и скользящим тросом, вид сбоку.На фиг.4 - хомут крепления зубовой боронки к скользящему тросу, вид А-А. На фиг.5 - скользящий трос в замкнутом треугольнике крепления к нижнему ярусу переднего и задних щелерезов, вид сверху. Рыхлитель-щелерез состоит из рамы 1, автосцепки 2, опорных колес 3 с механизмом подъема и опускания 4 каждого из них, рыхлительных лап 5 (фиг.1, фиг.2) от стойки двухъярусного щелереза 6, ножа верхнего 7 и нижнего 8 яруса щелереза, металлического троса 9 с замком 10, хомутами 11 и зубовыми боронками 12 (фиг.4, ... 2140738 Производные n-арилгидразина, способ их получения, способ подавления насекомых и композиция для подавления насекомых ... Замещенные производные N-арилгидразина настоящего изобретения являются эффективными для подавления вредителей-насекомых и клещей. Указанные соединения являются также эффективными для защиты растущих или убранных посевов сельскохозяйственных культур от нападения и заражения такими вредителями. Соединения, используемые в предлагаемом способе, включают N-арилгидразиноил галогениды формулы II. Инсектицидные и акарицидные гидразиноил галогениды формулы II настоящего изобретения имеют структурную формулу II в которой A, B, W, Y, n, R, R1 и X1 имеют вышеуказанные значения. Предпочтительными соединениями формулы II являются такие соединения, в которых R1 представляет водород, A ... 2124290 Препаративная форма в виде раствора для местного применения для обработки животных (варианты), способ получения и способ обработки животных (варианты) ... предпочтительно Crodamol САР. Обычно добавки добавляют к препаративной форме в количестве вплоть до 60% объема носителя, гликоля или глицерида, предпочтительно вплоть до 40% объема носителя. E1 получают при растворении соединения авермектина в примерно 50 - 100% объема вышеприведенного носителя, затем доводят до объема 100% при добавлении конечного объема носителя или добавок. Антиоксидант и добавки могут смешиваться с вышеуказанными носителями до смешения с авермектином или до добавления в виде конечного объема растворителя. Для того, чтобы можно было более полно понять E1 воплощение изобретения, приводится следующий пример. Он не ограничивает изобретения. Пример изобретения. ... 2432394 Ингибирование образования биогенного сульфида посредством комбинации биоцида и метаболического ингибитора ... в настоящем исследовании, представлял собой Т-397, предоставленный Brenntag Canada. Бронопол (2-бром-2-нитропропан-1,3-диол) представляет собой галогенизированный биоцид. Сульфат тетракис(гидроксиметил)фосфония (THPS) представляет собой соль четвертичного фосфония. Биоциды из нескольких групп, обычно используемые в нефтепромысловых ситуациях, были преднамеренно выбраны для обеспечения возможности общей оценки эффективности каждой группы при комбинации с определенными метаболическими ингибиторами.Результаты испытания для комбинаций различных биоцидов с метаболическими ингибиторами (нитритом или молибдатом) показаны на фиг.1-10. На фиг.1-10 незаштрихованные треугольники ( ... 2162635 Устройство для аэрозольного распыления (варианты) ... эффективности борьбы с вредными насекомыми при использовании устройства аэрозольного распыления по настоящему изобретению. Примерно 100 домашних мух (musca domestica) (женские/мужские особи = 1: 1) выпускали в камеру объемом 1,8 куб.м. Через некоторое время производили распыление в течение 1,7 секунд с помощью каждого из устройств аэрозольного распыления, указанных в таблице 4 (см. в конце описания) (устройство по фиг. 1). Количество обездвиженных мух подсчитали, определили смертность (%) через 24 часа. Полученные результаты даны в таблице 4. Как видно из таблицы 4, устройство по настоящему изобретению обладает прекрасными характеристиками по быстроте воздействия и летальности ... |

Еще из этого раздела: 2160981 Способ создания плантаций солодки голой на обесструктуренных почвах в орошаемом земледелии 2453090 Способ минимальной обработки почвы 2452155 Лапа культиватора 2239993 Устройство для комбинированного охлаждения сельскохозяйственной продукции естественным и искусственным холодом 2387127 Способ мелиорации в предгорной зоне и система для его реализации 2459398 Способ рекультивации почв, загрязненных минерализованными водами 2159721 Способ и устройство для крепления двигателя мотокультиватора 2169462 Улей (варианты), способ его сборки и способ круглогодичного содержания в нем пчел 2253964 Способ отделения семенной части урожая льна от стеблей и устройство для его осуществления 2236122 Устройство для содержания животных |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||