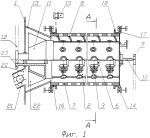

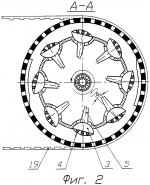

Способ обмолота зерновых и масличных культур и молотильное устройствоПатент на изобретение №: 2441362 Автор: Усов Пётр Петрович (BY) Патентообладатель: Усов Пётр Петрович (BY) Дата публикации: 20 Сентября, 2011 Начало действия патента: 11 Марта, 2010 Адрес для переписки: 246025, Республика Беларусь, г.Гомель, а/я 73, А.В. Лысенкову Изображения  Группа изобретений относится к сельскохозяйственному машиностроению и может быть использована при обмолоте зерновых и масличных культур. Осуществляют подачу растительной массы на обмолот в зазор между барабаном и декой. Перемещают растительную массу в молотильном зазоре по винтовой линии и прикладывают к ней нажимное усилие торцевыми рабочими поверхностями молотильных элементов за счет придания им вращательно-колебательного движения. При обмолоте барабан не вращают, а нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора установленными рядами по образующей барабана молотильными элементами путем придания их торцевым рабочим поверхностям вращательно-колебательного движения. Растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем. Движение массы по винтовой линии обеспечивают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки. Изобретения обеспечивают уменьшение энергоемкости процесса обмолота и повышение его производительности и качества. 2 н. и 4 з.п. ф-лы, 2 ил. Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при обмолоте зерновых и масличных культур. Известен способ обмолота зерновых и масличных культур, включающий подачу исходного материала - растительной массы на обмолот в молотильный зазор между барабаном и декой, приложение к растительной массе нажимного усилия установленными и вращающимися вместе с барабаном молотильными элементами - бичами, а для реализации данного способа используется молотильное устройство, включающее смонтированный в корпусе барабан с молотильными элементами в виде рифленых бичей, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками [1]. При осуществлении данного способа обмолота растительная масса подается в молотильный зазор между барабаном и трубчатой декой лопастями крыльчатки, установленными на передней части барабана, и, увлекаясь вращающимся барабаном, приобретает перемещение в неподвижной деке по винтовой линии. За счет ударов бичей, установленных на барабане, происходит выделение зернового вороха в нижней части деки. Так как скорость бичей в несколько раз выше скорости движения стеблей, растительная масса в процессе перемещения подвергается многократным ударным воздействиям. Использование в устройстве высокоскоростного вращающего барабана предопределяет высокую энергоемкость процесса обмолота, что приводит к повреждению зерна. Кроме того, бичи быстровращающегося молотильного барабана при ударном воздействии создают механические волны, которые отрицательно воздействуют на корпус и молотильное устройство. Кроме того, при попадании в молотильное устройство твердых предметов и возникновении в результате этого деформации барабана, длина которого, как правило, превышает 3000 мм, возникает потребность в капитальном ремонте устройства. Такой ремонт возможен только в стационарных заводских условиях, так как в конце ремонта обязательно требуется динамическая балансировка барабана - чрезвычайно трудоемкая ремонтная операция. Таким образом, недостатками известного устройства, реализующего данный способ обмолота, являются большая удельная энергоемкость процесса обмолота, высокий уровень шума, механическое повреждение зерна, а также ограниченные эксплуатационные возможности устройства. Наиболее близким техническим решением к предлагаемому способу обмолота является способ обмолота, включающий подачу растительной массы на обмолот в зазор между барабаном и декой, перемещение массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми рабочими поверхностями молотильных элементов за счет придания им вращательно-колебательного движения, а для реализации данного способа используется молотильное устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод, связанный с валом механизма вращательно-колебательного движения [2]. При осуществлении данного способа растительная масса подается транспортирующим устройством в молотильный зазор через боковое окно, выполненное в деке, и, увлекаясь вращающимся барабаном, приобретает перемещение вдоль неподвижной деки, при этом одновременно подвергается многократным ударным воздействиям бичей, которые были сохранены в конструкции молотильного устройства, и нажимным усилиям вращающихся молотильных элементов, являющихся новыми компонентами устройства. Введение в конструкцию устройства молотильных элементов, совершающих вращательно-колебательное движение, позволило разнообразить спектр механического воздействия на обмолачиваемый материал. Если раньше главным образом присутствовало только ударное воздействие бичей на обмолачиваемый материал, то теперь добавилось и нажимное воздействие на материал, главным результатом которого является вышелушивание зерна из колоса, при котором зерна сохраняют свою механическую целостность. Вместе с тем устройство сохранило часть недостатков, присущих изобретению [1]. Приложение к растительной массе ударного воздействия бичами вращающего барабана по-прежнему предопределяет высокую энергоемкость процесса обмолота и приводит к повреждению зерна. Кроме того, бичи молотильного барабана при сильном ударном воздействии создают механические волны, которые отрицательно воздействуют на корпус и молотильное устройство. Также при попадании в молотильное устройство твердых предметов возникает деформация барабана, ремонт которого возможен только в стационарных заводских условиях, так как в конце ремонта обязательно требуется динамическая балансировка барабана. Таким образом, недостатками известного молотильного устройства, выбранного в качестве прототипа, являются большая удельная энергоемкость процесса обмолота зерна, высокий уровень шума, низкая производительность, повреждение зерна при обмолоте, а также ограниченные возможности устройства при его эксплуатации. Техническая задача, стоящая перед авторами разработки, - уменьшение удельной энергоемкости процесса обмолота зерна, снижение шума, повышение производительности, качества обмолота, а также эксплуатационных возможностей устройства. Поставленная в задаче цель достигается тем, что в предлагаемом способе обмолота зерновых и масличных культур, включающем подачу растительной массы на обмолот в зазор между барабаном и декой, перемещение массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми рабочими поверхностями молотильных элементов за счет придания им вращательно-колебательного движения, при обмолоте барабан не вращают, а нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора установленными рядами по образующей барабана молотильными элементами путем придания торцевым рабочим поверхностям молотильных элементов в зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательного движения встречного или противоположного направления потоку растительной массы, при этом растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем, а движение массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки, кроме этого растительную массу перемещают по винтовой линии в молотильном зазоре под углом подъема 20-45°, а для реализации данного способа используется молотильное устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод, связанный с валом механизма вращательно-колебательного движения, барабан выполнен неподвижным, молотильные элементы размещены рядами по образующей барабана, механизм вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам в различных направлениях, впереди барабана на валу механизма вращательно-колебательного движения установлен лопастной питатель, снабженный приводом вращения, и охватывающий его и связанный с корпусом входной кожух, а дека установлена в корпусе посредством опор качения и имеет привод вращения, кроме этого рядное расположение молотильных элементов имеет или продольную, или окружную, или спиральную, или шахматную ориентацию, направляющие планки, смонтированные на внутренней поверхности деки, направлены по винтовой линии, угол подъема которой равен 20-45°, приводы механизма вращательно-колебательного движения молотильных элементов, лопастного питателя и деки выполнены реверсивными. Сопоставление заявляемого технического решения с прототипом показывает, что новыми существенными признаками является то, что при обмолоте барабан не вращают, нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора установленными по образующей барабана молотильными элементами за счет придания их торцевым рабочим поверхностям в зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательного движения встречного или противоположного направления движению потока растительной массы, растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем, а движение массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки, барабан выполнен неподвижным, молотильные элементы размещены рядами по образующей барабана, механизм вращательно-колебательного движения выполнен реверсивным, впереди барабана на валу установлен лопастной питатель, снабженный приводом вращения, охватывающий его и связанный с корпусом входной кожух, дека установлена в корпусе посредством опор качения и имеет привод вращения. Кроме этого рядное расположение молотильных элементов имеет или продольную, или окружную, или спиральную, или шахматную ориентацию, направляющие планки, смонтированные на внутренней поверхности деки, направлены по винтовой линии, угол подъема которой равен 20-45°, приводы механизма вращательно-колебательного движения молотильных элементов, лопастного питателя и деки выполнены реверсивными, при этом одновременно достигается поставленная цель - уменьшение удельной энергоемкости процесса, снижение уровня шума, повышение производительности, качества обмолота и эксплуатационных возможностей устройства и явным образом не следует из существующего уровня техники. Таким образом, заявляемое техническое решение соответствует критерию «новизна». Способ и молотильное устройство для его осуществления соответствует критерию «изобретательский уровень», так как достигнут результат, попытки получения которого до настоящего времени не удавались специалистам, а именно: уменьшение удельной энергоемкости процесса, снижение уровня шума, повышение производительности, качества обмолота и эксплуатационных возможностей устройства. Этот результат достигается за счет того, что барабан в устройстве не вращают и при обмолоте используется единственный вид механического воздействия на обмолачиваемый материал - нажимное усилие торцевыми рабочими поверхностями молотильных элементов, приводящее к вышелушиванию зерна из колоса, а осевое движение растительной массы по винтовой линии создается не барабаном, а вращающейся декой. Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны заявляемого объекта. Изложенная сущность заявляемого изобретения поясняется чертежами, на которых представлены: на фиг.1 - общий вид молотильного устройства для осуществления предлагаемого способа обмолота зерновых и масличных культур; на фиг.2 - сечение А- А на фиг.1. Молотильное устройство, включающее смонтированный в корпусе 1 барабан 2, молотильные элементы 3 с торцевыми рабочими поверхностями 4 и валами 5, механизм 6 вращательно-колебательного движения. Механизм 6 вращательно- колебательного движения установлен в полости барабана 2 и связан с валами 5 молотильных элементов 3. Молотильное устройство включает охватывающую барабан 2 деку 7, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками 8, и привод 9, связанный с валом 10 механизма 6 вращательно-колебательного движения механизма молотильных элементов 3. Барабан 2 выполнен неподвижным, молотильные элементы 3 размещены рядами по образующей барабана 2, механизм 6 вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам 3 в различных направлениях. Впереди барабана 2 на валу 10 механизма 6 установлен лопастной питатель 11, снабженный приводом вращения 12, охватывающим его, и связанный с корпусом 1 входной кожух 13. Дека 7 установлена в корпусе 1 посредством по крайней мере трех опор качения, расположенных по периметру окружности деки 7 - опорных катков 14 и снабжена приводом вращения 15. На наружной поверхности деки 7 закреплен жесткий обруч в виде кольцевого швеллера 16 с радиально направленными полками 17 и 18. Полка 17 служит беговой дорожкой для катков 14, полка 18 представляет собой ведомый элемент, например звездочку для втулочно-роликовой цепи или зубчатого ремня 19, передающий вращательное движение деки 7 втулочно-роликовой цепью или зубчатым ремнем 19 от привода вращения 15. Рядное расположение молотильных элементов 3 имеет или продольную, или окружную, или спиральную, или шахматную ориентацию. Направляющие планки 8 смонтированы на внутренней поверхности деки 7 по винтовой линии, угол подъема которой равен 20-45°. Привод 9 механизма 6 вращательно-колебательного движения молотильных элементов 3, а также привод вращения 12 лопастного питателя 11 и привод 15 деки 7 выполнены реверсивными и могут быть осуществлены любым известным способом. В передней стенке корпуса 1 имеется загрузочное окно 20 с пристыкованным к нему транспортером 21. Лопастной питатель 11 выполнен в виде обращенного большим основанием к барабану 2 усеченного конуса с лопастями 22 и валом 23 и установлен на валу 10 механизма 6 вращательно-колебательного движения молотильных элементов 3. Входной кожух 13 выполнен в виде усеченного конуса и связан с корпусом 1 большим основанием. Основание входного кожуха 13 введено внутрь заборной части деки 7 и в сочетании с наружным диаметром барабана 2 образует кольцевой зазор. Молотильное устройство работает следующим образом. Растительная масса подается транспортером 21 в полость входного кожуха 13, где подхватывается лопастным питателем 11 и подается в зазор между вращающейся декой 7 и барабаном 2. Взаимодействуя с направляющими планками 8 вращающейся деки 7, масса перемещается по винтовой линии вдоль неподвижного барабана 2. Молотильные элементы 2, получая вращательно-колебательное движение от механизма 6, своими рабочими поверхностями 4 прикладывают нажимное усилие к растительной массе и обмолачивают ее одновременно по всей окружности молотильного зазора. В зависимости от вида и состояния обмолачиваемой культуры круговое колебательное движение торцевых рабочих поверхностей элементов осуществляют навстречу или вдоль движения потока растительной массы. Такое приложение безударного нажимного усилия обеспечивает мягкое (щадящее) воздействие на зерно. В ходе обмолота вымолоченное зерно с мелким ворохом просыпается через отверстия деки 7, а солома через выгрузное окно выводится из устройства. Для улучшения обмолота и сепарации зерна, а также предотвращения образования жгутов поток растительной массы растягивают за счет ее перемещения в молотильном зазоре по винтовой линии под углом подъема 20-45°. Предложенный способ и молотильное устройство позволяет уменьшить удельную энергоемкость процесса обмолота, снизить уровень шума, повысить производительность, качество обмолота, а также эксплуатационные возможности устройства. Заявляемое техническое решение пригодно к осуществлению промышленным способом при производстве молотильных устройств на машиностроительных предприятиях на основе существующего оборудования и технологии производства. Таким образом, заявляемое техническое решение соответствует критерию «промышленно применимое». Источники информации 1. Авторское свидетельство СССР 2. Патент Республики Беларусь Формула изобретения1. Способ обмолота зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и декой, перемещение массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми рабочими поверхностями молотильных элементов за счет придания им вращательно колебательного движения, отличающийся тем, что при обмолоте барабан не вращают, а нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора установленными рядами по образующей барабана молотильными элементами путем придания торцевым рабочим поверхностям молотильных элементов в зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательного движения встречного или противоположного направления потоку растительной массы, при этом растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем, а движение массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки. 2. Способ по п.1, отличающийся тем, что растительную массу перемещают по винтовой линии в молотильном зазоре под углом подъема 20-45°. 3. Молотильное устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму, с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод, связанный с валом механизма вращательно-колебательного движения, отличающееся тем, что барабан выполнен неподвижным, молотильные элементы размещены рядами по образующей барабана, механизм вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам в различных направлениях, впереди барабана на валу механизма вращательно-колебательного движения установлен лопастной питатель, снабженный приводом вращения, и охватывающий его и связанный с корпусом входной кожух, а дека установлена в корпусе посредством опор качения и имеет привод вращения. 4. Устройство по п.3, отличающееся тем, что рядное расположение молотильных элементов имеет или продольную, или окружную, или спиральную, или шахматную ориентацию. 5. Устройство по п.3, отличающееся тем, что направляющие планки, смонтированные на внутренней поверхности деки, направлены по винтовой линии, угол подъема которой равен 20-45°. 6. Устройство по п.3, отличающееся тем, что приводы механизма вращательно-колебательного движения молотильных элементов, лопастного питателя и деки выполнены реверсивными. Популярные патенты: 2233582 Устройство для охлаждения молока ... фермах и в фермерских хозяйствах по энергосберегающей технологии.Известно устройство для охлаждения молока по патенту №1794235 F 25 D 3/00, A 01 J 9/04, 1991, SU. Устройство содержит аккумулятор холода, распределитель молока, теплообменник, линию подачи хладоносителя и холодильный агрегат, испаритель которого размещен в резервуаре аккумулятора. Зарядка аккумулятора производится между периодами охлаждения молока и осуществляется намораживанием льда на трубчатом испарителе при заполнении резервуара аккумулятора водой либо путем мелкодисперсного распыления воды через форсунки, установленные над испарителем. В рабочем режиме молоко подается в распределитель и охлаждается в ... 2165701 Фунгицидная композиция и способ обработки культур для борьбы или профилактики грибковых заболеваний ... качестве триазола А используют тебуконазол. В этом случае предпочтительное весовое соотношение В/А составляет 0,5-5, преимущественно, 1-3. Фунгицидная композиция согласно изобретению содержит обычно от 0,05 до 95% смеси бромуконазола с триазолом А. Речь может идти и о концентрированной композиции, т.е. о коммерческом продукте, содержащем в себе оба активных вещества. Речь может также идти и о разбавленной композиции, готовой для опрыскивания обрабатываемой культуры. В последнем случае разбавление водой осуществляют либо самой коммерческой концентрированной композиции с содержанием обоих активных веществ (такая смесь называется "готовая к использованию" или на английском "ready mix"), ... 2438305 Способ выращивания цыплят-бройлеров ... и на весь процесс выращивания птицы. Известен способ выращивания бройлеров в переоборудованных клеточных батареях БКМ-3. Для контрольных бройлеров использовали напольное содержание на несменяемой подстилке. Плотность посадки цыплят составляла и в клетках, и на полу 14-16 гол./м2 площади. В задачу исследований входило изучение влияния способов выращивания цыплят на продуктивность и качество мяса. И хотя наблюдалось существенное превосходство цыплят, выращенных в клетках над напольными: по живой массе в 49-дневном возрасте - на 8,5%, по среднесуточному приросту - на 8,1%, по массе потрошеной тушки на 8,3%, по убойному выход - на 0,8%, однако выход тушек 1 категории был меньше на 7%, ... 2420949 Способ оценки потенциальной урожайности семянок сафлора красильного ... температур от посева до фазы «бутонизация» и количества выпавших осадков, вычисление гидротермического коэффициента за период появления первых двух-трех настоящих листьев до фазы «бутонизация» и определение расчетом семенной урожайности. В фазу «ветвление» растений сафлора красильного на контрольных делянках в пятикратной повторности устанавливают количество стеблей на площади 1 м2 и ветвей первого порядка. В фазу «бутонизация» просчитывают количество бутонов на ветвях первого порядка, а прогнозируемую урожайность семянок сафлора красильного рассчитывают по формуле где Q - прогнозируемая урожайность семянок сафлора красильного, ... 2407284 Акустический анализатор роевого состояния пчелосемей ... с полосовым фильтром и блоком автоматической регулировки усиления, причем выход полосового фильтра соединен с двумя частотными каналами: роевого и рабочего состояний пчелосемьи, включающими однокаскадные параллельно-резонансные гираторные усилители, настроенные соответственно на роевую и рабочую частоты пчелосемьи, и детекторы, выходы которых через блок сравнения соединены с двумя разноцветными светодиодами. Недостатком такого схемного решения прибора является низкая достоверность определения состояния пчелосемьи. Примененные в схеме однокаскадные параллельно-резонансные гираторные усилители при требуемой избирательности не обладают достаточной устойчивостью, вследствие чего ... |

Еще из этого раздела: 2484613 Способ создания почвенно-растительного покрова при рекультивации нарушенных земель 2157612 Способ уборки корней растений, преимущественно лакрицы, и устройство для его осуществления 2444885 Посевной агрегат 2384065 Инсектоакарицидное средство 2406295 Способ экологического мониторинга лесов 2420945 Гидравлическая система сельхозмашины 2049387 Инкубатор индивидуального пользования 2182889 Дезинфицирующее средство 2236787 Способ испытаний опрыскивателей и устройство для его осуществления 2209542 Контейнер |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||

1017213, 15.05.1983.

1017213, 15.05.1983.