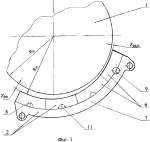

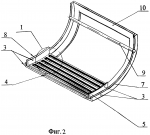

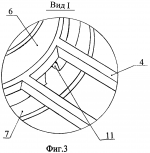

Молотильное устройство зерноуборочного комбайнаПатент на изобретение №: 2294083 Автор: Кравченко Владимир Сергеевич (RU), Куцеев Владимир Васильевич (RU), Миронов Виталий Анатольевич (RU), Брикалов Алексей Викторович (RU) Патентообладатель: Федеральное государственное образовательное учреждение высшего профессионального образования Кубанский государственный аграрный университет (RU) Дата публикации: 27 Февраля, 2007 Начало действия патента: 25 Июля, 2005 Адрес для переписки: 350044, г.Краснодар, ул. Калинина, 13, КГАУ, ПИО Изображения   Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в конструкциях молотильных устройств зерноуборочных комбайнов. Молотильное устройство содержит охватываемый подбарабаньем бильный барабан. Подбарабанье включает боковины и разделенную на секции рабочую поверхность. Боковины выполнены составными из верхней и нижней частей. Верхние части боковин состоят из отдельных участков с закрепленными на них секциями рабочей поверхности и установлены с возможностью перемещения относительно нижних частей боковин, соединенных стержнем и дополнительными поперечными ребрами. Отдельные участки верхних частей боковин имеют снизу вырез, форма которого сопрягается с радиусом поперечного сечения стержня. Радиус рабочей поверхности подбарабанья равен сумме радиуса бильного барабана и среднеарифметического значения зазоров на входе и выходе молотильного устройства. Конструкция молотильного устройства обеспечивает сокращение затрат времени и трудоемкости на переоборудование рабочей поверхности подбарабанья, что улучшает процесс обмолота различных сельскохозяйственных культур. 3 ил. Предлагаемое изобретение относится к области сельскохозяйственного машиностроения, в частности к конструкциям молотильных устройств зерноуборочных комбайнов. Известно молотильное устройство комбайна, содержащее бильный барабан и подбарабанье, включающее боковины, на которых закреплена прутково-планчатая рабочая поверхность (Шаткус Д.И. Справочник по комбайнам "Нива", "Колос", "Сибиряк". - 2-е изд., перераб. и доп. - М.: Колос, 1979, - с.46-47; а.с. СССР № 368182, кл. A 01 F 12/16; а.с. СССР № 11609.90, кл. A 01 F 12/24). Недостатком известного подбарабанья молотильного устройства является низкая адоптация к обмолоту всего многообразия сельскохозяйственных культур (зерновых, зернобобовых, технических культур и семян кормовых трав). Это приводит к значительному дроблению зерна и травмированию семян в процессе обмолота. Научными исследованиями и практикой установлено, что для получения высококачественного зерна с минимальными повреждениями требуются подбарабанья с различными расстояниями между прутками подбарабанья. Так для обмолота кукурузы это расстояние должно быть 24 мм, для зерновых колосовых - 12 мм, для сухой пшеницы - 9 мм, а для культур с менее крупным зерном - 6 мм. Оптимальные для каждой культуры параметры рабочей поверхности подбарабанья обеспечивают интенсивную сепарацию свободного зерна сквозь подбарабанье. Это снижает количество ударов бичами молотильного барабана по зерну, а значит, и его дробление. Отечественные зерноуборочные комбайны имеют молотильный барабан с диаметром 600-800 мм и подбарабанье с углом охвата до 130° и весом до 130 кг. У комбайна СК-5М "Нива" выполнено 2-секционным, из шарнирно соединенных подставки и основной части, а у комбайна Дон-1500 Б - односекционным с постоянным расстоянием между пружинами, равным 13 мм. Значительные габариты и масса подбарабанья молотильного устройства зерноуборочного комбайна делают его подготовку к уборке очередной культуры трудоемкой операцией. Поэтому адаптацию зерноуборочных комбайнов под уборку различных культур, например подсолнечника, кукурузы, крупяных культур, семян кормовых трав, проводят путем замены или переоборудования некоторых рабочих органов, но подбарабанье молотильного устройства оставляют прежним. Это повышает дробление и недомолот зерна и семян убираемых культур молотильным устройством зерноуборочного комбайна, т.е. снижает качество процесса обмолота. Известно молотильное устройство селекционно-семеноводческого зерноуборочного комбайна, включающего барабан и подбарабанье, содержащее боковины, на которых закреплена рабочая поверхность, причем крепление боковин к раме комбайна выполнено легкосъемным. К комбайну придаются сменные подбарабанья с разной рабочей поверхностью, например прутково-планчатой или в виде гладкого листа со сквозными отверстиями. Замену подбарабаньев одного на другое осуществляют после отсоединения жатки или пикерной приставки от комбайна (Проспект фирмы Гане Ульрих Хеге (Германия) - комбайн Hege 212). Недостатком известного подбарабанья является трудоемкость обслуживания комбайна во время эксплуатации. Указанный недостаток обусловлен тем, что под каждую убираемую культуру устанавливается свое подбарабанье. Меньше, чем у производственных комбайнов, но все же значительные габариты и масса подбарабаний, а также необходимость при их замене отсоединять и подсоединять жатку к комбайну делают подготовку комбайна к уборке очередной культуры трудоемкой операцией. В зерноуборочных комбайнах производственного назначения такое решение не применяется из-за еще более значительных габаритов и массы подбарабаний. Кроме того, необходимость иметь в наличии комплект вариантов конструктивного выполнения всего подбарабанья, а не его частей вызывает стремление с целью снижения металлоемкости и сокращению количества используемых вариантов. Так, например, подбарабанье с прутково-планчатой поверхностью используется при обмолоте зерновых колосовых культур и полсолнечника. Что снижает качество процесса обмолота сельскохозяйственных культур в селекционно-семеноводческом процессе. Наиболее близкому по технической сущности и достигаемому результату к предлагаемому подбарабанью молотильного устройству зерноуборочного комбайна является молотильное устройство зерноуборочного комбайна, включающее молотильный барабан и подбарабанье, перед которыми установлены барабан-ускоритель с универсальным подбарабаньем "мультикроп", выполненным секционным. Смена секций дополнительного подбарабанья осуществляется со стороны наклонной камеры жатки. Для этого жатку предварительно необходимо отсоединить от комбайна (Проспект фирмы Клаас (Германия) - зерноуборочный комбайн Мега 208 204 - прототип). Недостатками молотильного устройства зерноуборочного комбайна, принятого за прототип, являются значительная трудоемкость обслуживания комбайна во время эксплуатации и низкие качественные показатели процесса обмолота всех сельскохозяйственных культур, отличающихся по своим физико-механическим и размерно-массовым характеристикам от зерновых колосовых культур. Обусловлены указанные недостатки тем, что подбарабанье молотильного устройства имеет значительные габариты, массу и доступ к нему затруднен. Это делает замену трудоемкой операцией и требует значительных затрат времени. Поэтому смена подбарабанья при переходе с уборки одной культуры на другую не предусматривается. Смена подбарабанья под барабаном-ускорителем, т.е. на стадии ускорения движения обмолачиваемой массы, недостаточная мера, поскольку основная масса убираемой культуры обмолачивается в рабочем зазоре между молотильным барабаном и подбарабаньем. Использование одного и того же подбарабанья на обмолоте разных культур снижает качество процесса обмолота. Техническим решением задачи является улучшение качества процесса обмолота сельскохозяйственных культур. Задача достигается тем, что в молотильном устройстве зерноуборочного комбайна, включающем бильный барабан, охватываемый подбарабаньем, содержащим боковины и рабочую поверхность, разделенную на секции, согласно изобретения боковины выполнены составными из верхней и нижней частей, верхние части боковин выполнены из отдельных участков, на которых закреплены секции рабочей поверхности и которые установлены с возможностью перемещения относительно нижних частей боковин, соединенных стержнем, а отдельные участки верхних частей боковин выполнены снизу с вырезом, форма которого сопрягается с формой поперечного сечения стержня, причем рабочая поверхность подбарабанья имеет радиус равный сумме радиуса бильного барабана и среднеарифметического значения зазоров на входе и выходе молотильного устройства. Благодаря отличительным признакам заявленного устройства, т.е. выполнение боковин составными из верхней и нижней частей, создает возможность замены отдельных частей подбарабанья и смены всей его рабочей поверхности частями. Выполнение верхних частей боковин из отдельных участков, на которых закреплены секции рабочей поверхности, позволяют сменить не все подбарабанье, а только его часть, в которую входит рабочая поверхность. Рабочие поверхности демонтируются не целиком, а частями. Кроме того, увеличивается количество вариантов конструктивного выполнения рабочей поверхности подбарабанья за счет комбинации их частей. Например, из двух прутково-планчатых рабочих поверхностей, у одной из которых расстояние между прутками 12 мм, а у другой - 6 мм, можно собрать третий вариант рабочей поверхности, у которого в передней части рабочей поверхности расстояние между прутками будет 12 мм, в задней - 6 мм. Также есть возможность сочетать расстояние между поперечными планками рабочей поверхности. В передней части рабочей поверхности его можно обеспечивать большим по размеру, а в задней - меньше. Установка отдельных участков верхних частей боковин с возможностью перемещения относительно нижних частей боковин обеспечивает замену рабочих поверхностей подбарабанья по частям. При этом есть возможность массу частей выбирать оптимальной с точки зрения удобства смены одним человеком, независимо от массы и габаритов всей рабочей поверхности подбарабанья. Обеспечивается возможность съема и установки всех секций рабочей поверхности с одного участка боковины подбарабанья, что обеспечивает доступ к подбарабанью, ограниченному наличием узлов и деталей комбайна, и упрощает герметизацию корпуса комбайна. Совместное выполнение верхних частей боковин из отдельных участков, на которых закреплены секции рабочей поверхности, и установка этих отдельных участков верхних частей боковин с возможностью перемещений относительно нижних частей боковин позволяет одному человеку быстро сменить рабочую поверхность подбарабанья одну на другую в конструкции производственного зерноуборочного комбайна. Таким образом, повышается возможность использовать такое переоборудование, повышая качество процесса обмолота различных культур. Соединение нижних частей боковин стержнем фиксирует положение боковин подбарабанья в пространстве и одновременно создает возможность направить перемещение секций рабочей поверхности подбарабанья в процессе их монтажа-демонтажа. Выполнение участков верхних частей боковин с вырезом снизу, форма которого сопрягается с формой поперечного сечения стержня, обеспечивает движение секций рабочей поверхности по единственной траектории в процессе их монтажа-демонтажа и установку в нижнее положение без дополнительных смещений на нижних частях боковин. Выполнение рабочей поверхности подбарабанья по радиусу R П, равному сумме радиуса барабана RБ , и среднеарифметического значения зазоров на входе Z ВХ и выходе ZВЫХ молотильного устройства обеспечивает равномерное изменения рабочей щели молотильного устройства от входа к выходу, т.е. оптимальное взаимодействие обмолачивающих элементов барабана и рабочей поверхности подбарабанья на обмолачиваемую массу. Устраняется такое отрицательное явление как образование рабочей поверхностью подбарабанья в рабочей щели молотильного устройств "кармана" или "горба", ухудшающего процесса обмолота. Таким образом, обеспечивается использование преимущества, получаемого от использования на обмолоте каждой культуры своего подбарабанья с оптимальными для ее обмолота параметрами. Анализ свойств совокупности признаков заявленного устройства и свойств совокупности признаков обнаруженного прототипа и аналогов показал, что совокупность признаков заявленного устройства проявляет усиленное свойство прототипа - повышение качества процесса обмолота всех сельскохозяйственных культур, урожай которых убирается с помощью обмолота при снижении трудоемкости переоборудования комбайна. На фиг.1 схематично показано молотильное устройство зерноуборочного комбайна; на фиг.2 схематично показано подбарабанье молотильного устройства зерноуборочного комбайна; на фиг.3 - тоже на виде I на фиг.2. Молотильное устройство зерноуборочного комбайна содержит бильный барабан 1, охватываемый подбарабаньем 2, включающем боковины 3 и рабочую поверхность 4, разделенную на секции 5. Боковины 3 выполнены составными из верхних частей 6 и нижних частей 7. Верхние части 6 боковин 3 выполнены из отдельных участков 8, на которых закреплены секции 5 рабочей поверхности 4. Участки 8 верхних частей 6 боковин 3 установлены с возможностью перемещения относительно нижних частей 7 боковин 3. Нижние части 7 боковин 3 соединены стержнем 9 и дополнительными поперечными ребрами 10. Отдельные участки 8 верхних частей 6 боковин 3 выполнены снизу с вырезом 11, форма которого сопрягается с формой поперечного сечения стержня 9. Рабочая поверхность 4 имеет радиус равный сумме радиуса бильного барабана 1 и среднеарифметического значения зазоров на входе и выходе рабочей щели молотильного устройства, образованной бильным барабаном 1 и подбарабаньем 2. Молотильное устройство зерноуборочного комбайна переоборудуется следующим образом. Демонтаж рабочей поверхности 4 подбарабанья 2, которую необходимо заменить, начинают со снятия той секции 5, которая находится в контакте вырезом 11 своих участков 8 верхних частей боковин 3 со стержнем 9. Ее удаляют, перемещая по стержню 9 в направлении, перпендикулярном боковинам 3 подбарабанья 2. Затем следующую смежную с удаленной секцию 5 смещают по нижним частям 7 боковин 3 в положение удаленной секции 5, т.е. до вхождения ее выреза 11 в контакт со стержнем 9. После чего эта секция 5 удаляется так же, как предыдущая. В такой же последовательности операций удаляются поочередно все секции 5 сменяемой рабочей поверхности 4. Затем в обратной последовательности операций монтируются секции 5 другой, необходимой рабочей поверхности 4. После ее установки в подбарабанье 2 регулируют зазоры на входе и выходе молотильного устройства, выставляются установочные значения зазоров, рекомендуемые для обмолота каждой культуры. В дальнейшем в процессе обмолота зазоры на входе и выходе молотильного устройства не меняются, а интенсивность обмолота при необходимости меняется изменением частоты вращения бильного барабана 1. При проектировании секций 5 исходят из требования, чтобы секции 5 в сборе образовывали рабочую поверхность 4 радиусом, равным сумме радиуса бильного барабана 1 и среднеарифметического значения установочных значений зазоров на входе и выходе молотильного устройства, рекомендованных для обмолота той культуры, для которой предназначена данная рабочая поверхность 4 подбарабанья 2. Технологический процесс обмолота сельскохозяйственных культур молотильным устройством зерноуборочного комбайна протекает без отличительных особенностей. Использование предлагаемого молотильного устройства в конструкциях зерноуборочных комбайнах позволит повысить качество процесса обмолота зерноуборочным комбайном различных по своим физико-механическим и размерно-массовым характеристикам сельскохозяйственных культур за счет снижения дробления зерна и травмирования семян, а также снижения их недомолота при сокращении затрат времени и трудоемкости на переоборудование комбайна. Формула изобретенияМолотильное устройство зерноуборочного комбайна, включающее бильный барабан, охватываемый подбарабаньем, содержащим боковины и рабочую поверхность, разделенную на секции, отличающееся тем, что боковины выполнены составными из верхней и нижней частей, верхние части боковин выполнены из отдельных участков, на которых закреплены секции и которые установлены с возможностью перемещения относительно нижних частей боковин, соединенных стержнем, а отдельные участки верхних частей боковин выполнены снизу с вырезом, форма которого сопрягается с формой поперечного сечения стержня, причем рабочая поверхность подбарабанья имеет радиус, равный сумме радиуса бильного барабана и среднеарифметического значения зазоров на входе и выходе молотильного устройства. MM4A - Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе Дата прекращения действия патента: 26.07.2007 Извещение опубликовано: 10.03.2009 БИ: 07/2009 Популярные патенты: 2160533 Способ профилактики и коррекции транспортного стресса у крупного рогатого скота ... (1,73%) и 5,6 кг (1,32%). Наибольшее сокращение потерь мясной продуктивности установлено у молодняка 3-й опытной группы, при этом масса туши превышала контроль на 7,4 кг. Добавка корня солодки в количестве 3,0 г/кг способствовала повышению массы внутреннего сала на 1,5 кг. Увеличение экспозиции использования корня солодки перед транспортировкой на мясокомбинат до 7 суток способствовало снижению потерь мясной продуктивности (табл. 3). Так, если в контрольной группе потери живой массы за транспортировку составили 27,1 (6,31%), то в опытных группах они были меньше соответственно на 5,7 кг (1,34%); 8,2 кг (1,92%); 10,1 кг (2,35%) и 6,5 кг (1,53%). Следовательно, скармливание убойному ... 2269892 Способ выращивания цыплят-бройлеров ... на них инсулина свиного при разных потенциях (степенях разбавления).Возраст цыплят 14 суток 21 суток28 суток 35 суток42 суток Показатели ГруппыКол-во головСредняя живая масса 1 гол. Сред-несут. прирост, гКол-во голов. Средняя живая масса 1 гол. Сред-несут. прирост, гКол-во голов Средняя живая масса 1 гол. Сред-несут. прирост, гКол-во голов. Средняя живая масса 1 гол. Сред-несут. прирост. гКол-во голов. Средняя живая масса 1 гол. Сред-несут. прирост, гКонтроль 60,0404,3 25,860,0761,0 51,059,0 1171,058,659,0 1585,059,1 57,01844,037,0 Потенция 1:160,0 406,226,0 60,0794,055,4 60,01255,3 65,959,01722,9 66,859,0 2078,250,8 Потенция 1:0,560,0 409,126,260,0 ... 2010519 Способ биологической борьбы с вредителями растений ... изоляции птиц в зоне их гнездовий за счет создания пространственно-замкнутого объема. 3. Способ по пп. 1 и 2, отличающийся тем, что пространственно-замкнутый объем создается путем установки на шестах сетчатых покрытий. 4. Способ по пп. 1 - 3, отличающийся тем, что, с целью увеличения количества птиц, в замкнутом объеме устанавливают группу искусственных гнездовий. MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе Номер и год публикации бюллетеня: 28-2000 Извещение опубликовано: ... 2475020 Способ подбора лучших сортов опылителей для насаждений яблони ... / Л.М. Ро - Млеев, 1929. - 101 с.9. Программа и методика сортоизучения плодовых, ягодных и орехоплодных культур. - Орел ВНИИСПК, 1999. - с.290 - 295.10. Помология. Яблоня. - Орел: ВНИИСПК, том 1, 2005.11. Сарапуу Л.П. Физиологическая роль и метаболизм флоризина в яблони. Докторская диссертация. - Тарту, 1971. - 282 с.12. Селекция и сортоведение плодовых и ягодных культур. / Под. ред. проф. А.С.Татаринцева. М.: Колос, 1981. - 368 с.13. Branscheidt, P.Zur Physiologie der Pollen Keimung und Ihrer experimentellen Beeinflussung. - Planta, 1930. 2, 2. S.368.14. Wiermann R. Untesuchungen zum Phenylpropan - stoffwechsel des Pollens I. Ubersicht uber die bei Gymnospermen and Angiospermen ... 2184433 Рабочий орган щелевателя ... имеют единую конфигурацию. В пазах на фронтальной части боковин сверху вниз последовательно размещены правый вертикальный верхний съемный элемент, горизонтальный съемный элемент и левый нижний вертикальный съемный элемент. В вертикальных пазах, смещенных назад боковин сверху вниз, размещены вертикальный верхний съемный элемент и со смещением вправо на ширину горизонтального съемного элемента правый вертикальный нижний съемный элемент. Применение изобретения позволит расширить функциональные возможности рабочего органа щелевателя. 4 ил. , , , ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Изобретение относится к сельскохозяйственному машиностроению, в частности к ... |

Еще из этого раздела: 2199860 Способ увеличения устойчивости подсолнечника к действию гербицида 2167648 Средство для защиты от укусов кровососущих насекомых (варианты) и способ его получения 2150199 Способ закрепления элемента рыболовной снасти, выполненного с внутренней полостью, к леске 2215407 Способ создания исходного материала для селекции растений 2228022 Способ ведения виноградных кустов 2231250 Устройство для промышленного выращивания земляники и других растений 2495561 Машина лесозаготовительная 2492650 Микроэмульсионная бактерицидная композиция 2399194 Способ и устройство контроля воздушного режима в корнеобитаемой среде 2476277 Способ защиты почв от остатков пестицидов |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||