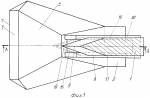

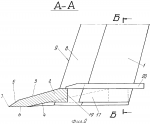

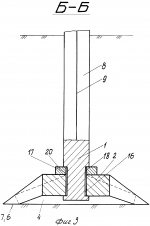

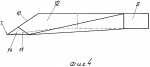

Рыхлитель (варианты)Патент на изобретение №: 2274983 Автор: Салдаев Александр Макарович (RU), Рогачев Алексей Фруминович (RU), Туманян Антонина Федоровна (RU) Патентообладатель: Федеральное государственное образовательное учреждение высшего профессионального образования "Волгоградская государственная сельскохозяйственная академия" (RU) Дата публикации: 27 Апреля, 2006 Начало действия патента: 5 Октября, 2004 Адрес для переписки: 400002, г.Волгоград, ул. Институтская, 8, Волгоградская государственная сельскохозяйственная академия (ВГСХА), патентная служба Изображения    Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для рыхления и для борьбы с эрозией почвы. Рыхлитель по первому варианту включает направляющую штангу и корпус клинового рабочего органа. Рабочий орган снабжен уступами на его наклонных гранях, образующих на пересечении скалывающее ребро. Скалывающее ребро образовано пересечением лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами. Симметрично оси на корпусе таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани. Корпус снабжен продольными пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины. П-образная пластина размещена над корпусом в прорезях боковых граней штанги. В рыхлителе по второму варианту скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой поверхности в виде двух с уступами наклонных граней пересечением с тыльной гранью. На корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани. В рыхлителе по третьему варианту скалывающее ребро образовано пересечением наклонной грани на уступе, лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами. На верхней платформе корпуса симметрично оси таким же образом выполнен V-образный выступ с левой и правой наклонными к платформе гранями и продольными пазами. Им корпус сопряжен с направляющей штангой посредством П-образной пластины. Она размещена над выступом корпуса в прорезях боковых граней штанги. Рыхлители обеспечат снижение тягового сопротивления и высокое качество крошения почвы и грунта. 3 н. и 5 з.п. ф-лы, 13 ил. Изобретение относится к сельскохозяйственному машиностроению, в частности к рабочим органам почвообрабатывающих орудий для борьбы с эрозией почвы. Известен рабочий орган щелевателя, содержащий стойку, долото и шарнирно присоединенную к долоту рыхлящую пластину, ширина которой больше ширины стойки, в котором с целью повышения степени рыхления стенок щели рыхлящая пластина дополнительно соединена с долотом упругим элементом и выполнена криволинейной в плоскости симметрии стойки; рыхлящая пластина выполнена с боковыми вертикальными гранями (SU, авторское свидетельство №1360604, М.кл.4 А 01 В 35/26. Рабочий орган щелевателя / А.П. Сапунков (СССР). - Заявка №4105388/30-15; Заявлено 20.05.1986; Опубл. 23.12.1987, Бюл. №17). К недостаткам описанного рабочего органа относятся большое лобовое сопротивление и низкое качество крошения почвы и грунта. Последнее вызвано несоответствием геометрии долота. Следует также отметить высокую себестоимость его изготовления и малый срок службы. Наиболее близким аналогом к заявленному объекту является рыхлитель, включающий штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, в котором с целью повышения эффективности рыхления за счет уменьшения лобового сопротивления внедрению уступы на наклонных гранях выполнены симметрично относительно продольной и поперечной осей и образуют средний корпус с ломаными гранями, расположенный между боковыми клиновидными корпусами, причем длина уступа относится к длине скалывающего ребра как в/В=0,57-0,65, где в - длина уступа, В - длина скалывающего ребра (SU, авторское свидетельство №1258955 А1, М.кл.4 Е 02 F 5/30. Рыхлитель / В.К. Тимощенко, С.В. Шатов, Л.А. Хмара и др. (СССР). - Заявка №3847274/22-03; Заявлено 17.01.1985; Опубл. 23.09.1986, Бюл. №35). К недостаткам описанного рыхлителя, принятого в качестве наиближайшего аналога, относятся большие энергозатраты на выполнение технологического процесса, малый срок службы и большие материальные затраты даже при массовом производстве, низкая технологичность, потребность в дорогостоящем оборудовании. Сущность заявленного изобретения Задача, на решение которой направлено заявленное изобретение, - снижение себестоимости изготовления рабочего органа, повышение производительности, снижение трудоемкости, повышение прочности изделий и экологической чистоты. Технический результат - снижение тягового сопротивления. Указанный технический результат в рабочем органе, выполненном по первому варианту, достигается тем, что в известном рыхлителе, включающем направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, согласно изобретению, скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами пересечением лобовой и тыльной граней, симметрично оси на корпусе таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани с режущими кромками, и он снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги. Указанный технический, результат в рабочем органе, выполненном по второму варианту, достигается тем, что в известном рыхлителе, включающем направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, согласно изобретению, скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой поверхности в виде двух с уступами наклонных граней пересечением с тыльной гранью, а на корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани с режущими кромками, и он снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги. Указанный технический результат в рабочем органе, выполненном по третьему варианту, достигается тем, что в известном рыхлителе, включающем штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, согласно изобретению, скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами пересечением лобовой и тыльной граней, на верхней платформе корпуса симметрично оси таким же образом выполнен V-образный выступ с левой и правой наклонными к платформе гранями и продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над выступом в прорезях боковых граней штанги. Изобретение поясняется чертежами. На фиг.1 изображен рыхлитель в сборе, с корпусом, выполненным по второму варианту, вид в плане. На фиг.2 - сечение А-А на фиг.1, сопряжение корпуса рыхлителя с направляющей штангой, продольно-вертикальный разрез. На фиг.3 - сечение Б-Б на фиг.2, положение фиксатора в виде П-образной пластины при установке корпуса на нижней части направляющей штанги, поперечно-вертикальный разрез. На фиг.4 представлен корпус рыхлителя, выполненный по первому варианту, вид сбоку. На фиг.5 - то же, вид в плане. На фиг.6 - сечение В-В на фиг.5, продольно-вертикальное сечение вдоль паза корпуса рыхлителя. На фиг.7 показан корпус рыхлителя, выполненный по второму варианту, вид сбоку. На фиг.8 - то же, вид в плане. На фиг.9 - сечение Г-Г на фиг.8, продольно-вертикальное сечение вдоль паза корпуса рыхлителя. На фиг.10 приведен в графическом исполнении корпус рыхлителя, выполненный по третьему варианту, вид в плане. На фиг.11 - то же, вид сбоку. На фиг.12 - сечение Д-Д на фиг.11, поперечно-вертикальное сечение продольного паза верхней платформы корпуса рыхлителя. На фиг.13 - сечение Е-Е на фиг.12, продольно-вертикальный разрез корпуса рыхлителя. Сведения, подтверждающие возможность реализации заявленного изобретения, заключается в следующем. Рыхлитель (см. фиг.1-3) включает направляющую штангу 1 и корпус 2 клинового рабочего органа с уступами 3 и 4 на его наклонных гранях 5 и 6, образующих в пересечении скалывающее ребро 7. Направляющая штанга 1 снабжена двугранным лезвием 8 с режущей кромкой 9 на фронтальной части. Верхняя часть направляющей штанги 1 снабжена монтажными отверстиями, посредством которых рыхлитель навешивается на раму почвообрабатывающей или мелиоративной машины. Скалывающее ребро 7 рыхлителя, выполненное по первому варианту, образовано методом поперечно-клиновой прокатки заготовки корпуса 2 движущимися навстречу друг другу клиновыми инструментами пересечением лобовой 10 и тыльной 11 граней (см. фиг.4-6). Аналогичным образом на корпусе 2 симметрично оси выполнены левая 12 и правая 13 боковые наклонные грани, левая 14 и правая 15 угловые наклонные грани с режущими кромками. Длина скалывающего ребра 7 на 15...25% меньше конструктивной ширины корпуса 2. Конструктивная ширина корпуса 2 в 1,75...2,25 раза больше ширины заготовки полосового проката, используемого в качестве заготовки. Процесс поперечно-клиновой прокатки осуществляется движением навстречу друг другу клиновыми инструментами. Продольная ось заготовки расположена перпендикулярно движению инструментов. В результате деформирования заготовки клиновыми инструментами происходит уменьшение толщины и увеличение ее ширины и длины. В качестве исходной заготовки могут быть использованы как полосовая сталь, так и круг 0 - В ГОСТ 2590-88. Размеры исходной заготовки определяются из условия постоянства объема и с учетом положительных допусков либо на наибольший диаметр, либо на наибольшую толщину, половины отрицательного допуска на прокат и угара металла. Температура нагрева заготовки +500...+650°С. В качестве заготовки для поперечно-клиновой прокатки используют высокоуглеродистые несвариваемые, со сталями Ст.3... Стали 20 углеродистые стали Сталь 45, Сталь 60, Сталь 65, Сталь У7-У11. К особенностям используемого процесса поперечно-клиновой прокатки относятся: экономия материала - коэффициент использования металла близок к единице при высокой производительности; высокая производительность и гибкость производства: время цикла 10...12 секунд, время переналадки инструмента в среднем составляет 15 минут; низкая трудоемкость: надежность в эксплуатации и простота в управлении; повышение прочности изделий: высокая точность изделий: дефекты поверхности не выходят за пределы полей допусков под шлифовку, т.е. 0,2 мм; экологическая чистота. Величины двугранных углов а в корпусе 2 между лобовой гранью 10 и тыльной гранью 11, левой 12 и правой 13 гранями и тыльной гранью 11, левой 14 и правой 15 наклонными угловыми гранями и тыльной гранью 11 выполнены равновеликими и не превышают 30°. Корпус 2 снабжен продольным пазом 16. Продольный паз 16 сопряжен с направляющей штангой 1. Продольный паз 16 сопряжен с направляющей штангой 1 посредством прорезей 17 и 18 на боковых гранях штанги 1 и канавкой 19 на двугранном лезвии 8. Направляющая штанга 1 зафиксирована на корпусе 2 рыхлителя фиксатором 20 в виде П-образной пластины. Пластина фиксатора 20 размещена над корпусом 2 в прорезях 17 и 18 на боковых гранях штанги 1. Таким образом, корпус 2 в рабочем положении блокируют на нижней части направляющей штанги 1. Материал направляющей штанги 1 - Сталь 20 по ГОСТ 1050-88 (см. фиг.1-3). Поверхности лобовой грани 10, левой 14 и правой 15 угловых граней, левой 12 и правой 13 боковых наклонных граней на глубину 1,5...2,2 мм упрочняют до твердости соответственно, 30...35 HRc, 45...50 HRc и 15...25 HRc. Рыхлитель по второму варианту конструктивного исполнения (см. фиг.7-9) включает направляющую штангу 1 и корпус 2 клинового рабочего органа с уступами 3 и 4 на протяжении его наклонных граней 5 и 6, образующих в пересечении скалывающее ребро 7. Скалывающее ребро 7 образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой поверхности в виде двух с уступами наклонных граней 5 и 21 и 7 пересечением с тыльной гранью 6. На корпусе 2 симметрично оси таким же образом выполнены левая и правая боковые наклонные грани 22 и 23, левая и правая угловые наклонные грани 24 и 25 с режущими кромками. Корпус 2 снабжен продольным пазом 16. Им корпус 2 сопряжен с направляющей штангой 1. На штанге 1 выполнены прорези 17 и 18. Фиксатором 20 в виде П-образной пластины корпус 2 закреплен на нижней части штанги 1. Двугранный угол Р между лобовой гранью 5 рабочей поверхности корпуса 2 и тыльной гранью 6 в сопряжении скалывающего ребра 7 меньше двугранного угла у между уступами лобовых граней 5 и 21 в 4-6 раз. Этим достигается плавный сход прорезанного грунта с ребра 7 на грани 5 и 21 при минимальном тяговом усилии на выполнение технологического процесса. Рыхлитель по третьему варианту (см. фиг.10-13) включает направляющую штангу 1 и корпус 26 клинового рабочего органа с уступами 27 и 28 на его наклонных гранях 29 и 30, образующих в пересечении скалывающее ребро 7. Скалывающее ребро 7 образовано методом поперечно клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой наклонной грани 29 на уступе 28 с пересечением тыльной наклонной грани 30. На верхней платформе 31 корпуса 26 осесимметрично таким же образом выполнен V-образный выступ 32 с левой 33 и правой 34 наклонными к платформе 31 гранями и продольным пазом 16. Продольный паз 16 корпуса 26 сопряжен с нижней частью направляющей штанги 1 посредством прорезей 17 и 18 на боковых гранях и фиксатором 20 в виде П-образной пластины. Фиксатор 20 размещен над выступом 32 в прорезях 17 и 18 боковых граней штанги 1. Рыхлитель работает следующим образом. При установившемся движении режущей кромкой 9 двугранного лезвия 8 на фронтальной части направляющей штанги 1 в верхнем пахотном слое и подпахотном горизонте нарезается вертикальная щель шириной 2,5-3,0 см на глубину 0,45-0,60 м. Одновременно с этим скалывающим ребром 7 и режущими кромками наклонных угловых граней 24 и 25 подрезается грунт (см. фиг.1-3 и 7-9). При установке корпуса 2, выполненного по первому варианту (см. фиг.4-6), на нижней части направляющей штанги 1 пласт почвы и грунта наезжает на лобовую грань 10. Этой гранью деформируется грунт снизу вверх и вперед по направлению движения штанги 1. Наклонные левая и правая угловые грани 14 и 15, а также левая и правая наклонные боковые грани 12 и 13 крошат пласт снизу вверх в боковых направлениях. Режущие кромки угловых граней 14, 15 и скалывающее ребро 7, подрезая грунт, поднимают пласт сначала вверх, а затем боковыми наклонными гранями 12 и 13 их опускают. Подвижка почвенных агрегатов и грунта способствует их разуплотнению. Этим достигается снижение плотности с 2,3...3,2 т/м3 до 0,8...1,2 т/м3. При увеличении наработки (увеличения объема работ) скалывающие ребро 7 и режущие кромки наклонных угловых граней 14 и 15 подвергаются износу и возникновению на них галтелей, достигающих радиусов закруглений до 1,5-2,5 мм. Это приводит к увеличению энергозатрат на выполнение технологического процесса - крошению почвенных агрегатов в пахотном слое и разуплотнению грунта как для аэрации, так и для увеличения водопроницаемости. Для замены корпуса 2 механизатор извлекает фиксатор 20 из прорезей 17 и 18 на боковых гранях направляющей штанги 1. Далее корпус 2 своим пазом 16 смещают вперед относительно штанги 1. Взамен изношенного корпуса 2 в обратном порядке монтируют из комплекта ЗИП новый (или реставрированный) корпус 2. Реставрацию скалывающего ребра 7 и режущих кромок угловых наклонных граней 14 и 15 производят вышеописанным приемом. Принципиальным отличием выполнения технологического процесса рыхления почвы и грунта корпусом 2, выполненного по второму варианту (см. фиг.7-9), является то, что процесс внедрения в грунт скалывающего ребра 7 происходит в два приема. Двугранное лезвие с углом заточки (3 (см. фиг.9) имеет минимальное лобовое сопротивление. Величина угла Р не превышает 20...25°. По этой причине скалывающее ребро 7 внедряется в грунт при минимальных энергозатратах. Крошение пласта производит грань 21 на рабочей поверхности корпуса 2 (см. фиг.8, 7 и 9). При этом величена угла у между наклонными гранями 5 и 21 рабочей поверхности не может превышать 150°. Корпус 2, выполненный по третьему варианту конструктивного исполнения (см. фиг.10-13), выполняет технологический процесс следующим образом. Скалывающее ребро 7 внедряется в грунт на заданной глубине обработки. Грань 29 способствует подъему подрезанного слоя над дном щели. Пласт сходит на грань 27, а далее наклонными гранями 33 и 34 выступа 32 сдвигается в боковых направлениях. Этим достигается интенсивное крошение грунта и расположенного над ним плодородного слоя снизу вверх и влево и в право от направляющей штанги 1. Направляющая штанга 1 в этом случае перемещается в разрыхленном почвенном слое. Отсутствие затылочной фаски на ребре 7 и нижних граней на корпусе 2 обеспечивает устойчивость движения штанги 1. Описанные варианты конструктивного исполнения и технологического изготовления вариантов корпусов 2 обеспечивают снижение энергозатрат при минимальной себестоимости их серийного изготовления. Формула изобретения1. Рыхлитель, включающий направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, отличающийся тем, что скалывающее ребро образовано пересечением лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами, при этом на корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани, причем корпус снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги. 2. Рыхлитель по п.1, отличающийся тем, что длина скалывающего ребра на 15-25% меньше конструктивной ширины корпуса. 3. Рыхлитель по п.1, отличающийся тем, что конструктивная ширина корпуса в 1,75÷2,25 раза больше ширины заготовки из полосового проката. 4. Рыхлитель по п.1, отличающийся тем, что величины двугранных углов между лобовой и тыльной гранями, левой и правой наклонными гранями и тыльной гранью, левой и правой наклонными угловыми гранями и тыльной гранью выполнены равновеликими и не превышают 30°. 5. Рыхлитель по п.1, отличающийся тем, что направляющая штанга снабжена двугранным лезвием на фронтальной части. 6. Рыхлитель, включающий направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, отличающийся тем, что скалывающее ребро образовано пересечением лобовой поверхности в виде двух с уступами наклонных граней с тыльной гранью с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами, а на корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани, причем корпус снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги. 7. Рыхлитель по п.6, отличающийся тем, что двугранный угол между лобовой поверхностью и тыльной гранью в сопряжении скалывающего ребра меньше двугранного угла между уступами лобовых граней в 4-6 раз. 8. Рыхлитель, включающий направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, отличающийся тем, что скалывающее ребро образовано пересечением наклонной грани на уступе, лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами, причем на верхней платформе корпуса симметрично оси таким же образом выполнен V-образный выступ с левой и правой наклонными к платформе гранями и продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над выступом в прорезях боковых граней штанги. MM4A - Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе Дата прекращения действия патента: 06.10.2006 Извещение опубликовано: 20.06.2008 БИ: 17/2008 Популярные патенты: 2088063 Широкозахватный сельскохозяйственный агрегат ... на передние звенья и далее на прицепное устройство трактора. На фиг.1 изображен широкозахватный сельскохозяйственный агрегат в переходном положении между рабочим и транспортным, соединенный с гидрозапорным блоком; на фиг. 2 широкозахватный сельскохозяйственный агрегат в рабочем положении; на фиг. 3 широкозахватный сельскохозяйственный агрегат в транспортном положении. Широкозахватный сельскохозяйственный агрегат содержит раму, выполненную в виде шарнирного четырехзвенника, передние звенья 1, которого соединены с прицепной скобой 2 сцепного устройства и через шарнирные звенья 3, включающие вертикальный 4, горизонтальный 5 и поперечно-горизонтальный 6 шарниры с задними звеньями 7, ... 2115304 Доильный аппарат ... Выходная камера переменного вакуума 10 дополнительного пульсатора 2 соединена каналом 21 с воздухораспределительной камерой 22 коллектора 3 и далее с межстенными камерами 23 доильных стаканов 4, имеющих сосковые чулки 24. Патрубок 25 основного пульсатора 1 соединен с атмосферным воздухом, а патрубок 26 дополнительного пульсатора 2 соединен с молочной приставкой 6. Молочная приставка 6 устанавливается на молокосборник 5. Ковш 27, установленный на горизонтальной оси с возможностью поворота, шарнирно связан посредством тяги 28 с полым поршнем 29, который имеет поршневую камеру 30. Поршень имеет отверстия 31, 32, а стенки камеры патрубки 33 и 34. Причем поршневая камера 30 через ... 2479996 Экологический комплекс для аквакультуры и рекультивации морских вод ... водной среды, происходящие в месте установки комплекса, контролируются и регулируются блоком 31 программного управления (БПУ). Блок 31 программного управления имеет соответствующее программное обеспечение, которое выполняет функции контроля исходных параметров водной среды (рН, окислительно-восстановительного потенциала, температуры, содержания кислорода, оптической плотности по максимуму поглощения хлорофилла) и осуществляет поддержание уровня кислорода в пределах установленных значений по принципу обратной связи, а также управление интенсивностью подачи кормовой суспензии микроводорослей, в зависимости от всех контролируемых параметров. В зависимости от функционального состояния ... 2153256 Инсектицидное средство и способ борьбы с вредителями сельскохозяйственных культур ... от проволочников при использовании экологически более безопасного инсектицида. Технический результат достигается тем, что известное инсектицидное средство, включающее в качестве инсектицида карбофос 50% к.э., согласно изобретению дополнительно содержит сульфат железа FeSO4 при следующем соотношении компонентов, мас.%: карбофос 50% к.э. - 99,3 - 99,0 FeSO4 - 0,7 - 1,0 Технический результат достигается также тем, что в известном способе борьбы с вредителями сельскохозяйственных культур путем обработки их мест обитания препаратом, включающим в качестве инсектицида 50% карбофос, согласно изобретению средство дополнительно содержит сульфат железа FeSO4 в указанных выше ... 2427999 Способ повышения плодородия мерзлотных засоленных почв в условиях криолитзоны ... перманентный антагонизм тепла и влаги, который в комплексе с другими факторами приводит к формированию низкопродуктивных, крайне не устойчивых к изменению экзогенных условий экосистем. Большое влияние многолетней мерзлоты на формирование почвенного покрова отмечали уже первые исследователи почв Якутии в 1912-1929 гг. (К.К.Никифоров, Р.И.Аболин, Г.И.Доленко, К.Д.Глинка, Г.Н.Огнев, Красюк). Е.И.Цыпленкин и др. (1941) влияние многолетней мерзлоты понимали шире, включая биологические, химические и физические аспекты почвообразования и их воздействия на возделываемые сельскохозяйственные культуры. Образование в средней части почвы пересушенного горизонта они объясняли ... |

Еще из этого раздела: 2265300 Способ борьбы с нежелательной порослью топинамбура 2182765 Имитатор звуков рыб 2438304 Улей 2403708 Устройство для полива сельхозрастений 2091380 Производные пиколиновой кислоты или их кислотно-аддитивные соли, способ их получения, нербицидная композиция и способ борьбы с сорняками 2387127 Способ мелиорации в предгорной зоне и система для его реализации 2264082 Способ восстановления полей бурой водоросли ламинарии 2488263 Система механической подачи недомолота для вторичного обмолота на возвратную доску 2485755 Способ выращивания посадочного материала 2435369 Гербицидные композиции |

Изобретения в сельском хозяйстве

Обработка почвы в сельском и лесном хозяйствах

Посадка, посев, удобрение

Уборка урожая, жатва

Обработка и хранение продуктов полеводства и садоводства

Садоводство, разведение овощей, цветов, риса, фруктов, винограда, лесное хозяйство

Новые виды растений или способы их выращивания

Производство молочных продуктов

Животноводство, разведение и содержание птицы, рыбы, насекомых, рыбоводство, рыболовство

Поимка, отлов или отпугивание животных

Консервирование туш животных, или растений или их частей

Биоцидная, репеллентная, аттрактантная или регулирующая рост растений активность химических соединений или препаратов

Хлебопекарные печи, машины и прочее оборудование для хлебопечения

Машины или оборудование для приготовления или обработки теста

Обработка муки или теста для выпечки, способы выпечки, мучные изделия

|

|

||